-

Introducere în procesul specific de producție a cărămizii de argilă grea

Caramida grea de lut este un clasic printre materialele de construcție. Este durabil și are o rezistență ridicată la compresiune, deci este utilizat pe scară largă în domeniul construcțiilor. Următoarele vor prezenta în detaliu procesul specific de producție al cărămizii de argilă grea, de la prepararea materiilor prime până la producerea produsului finit, arătând farmecul unic al acestui proces tradițional combinat cu tehnologia modernă. 1. Principala materie primă a cărămizii Heavy Clay Brick este argila, care trebuie să aibă plasticitate mare, aderență și rezistență la foc. În etapa de pregătire a materiei prime, argila trebuie mai întâi extrasă și cernută pentru a îndepărta impuritățile și pietrele pentru a asigura puritatea materiilor prime. Argila cernută este apoi zdrobită și amestecată pentru a forma un material argilos uniform. 2. Turnarea este o verigă cheie în producția de cărămidă grea din lut. În mod tradițional, materialele de lut sunt extrudate în cărămizi manual sau prin mijloace mecanice. Odată cu dezvoltarea științei și tehnologiei, fabricile moderne de cărămidă folosesc în general echipamente de turnare cu un grad ridicat de automatizare, cum ar fi prese de cărămidă și extrudere. Aceste dispozitive pot controla cu precizie presiunea și fluxul materialelor de argilă pentru a se asigura că dimensiunea și forma cărămizilor respectă standardele. În timpul procesului de turnare, materialele de argilă sunt stoarse în cărămizi cu o anumită rezistență și densitate, punând bazele pentru uscarea și arderea ulterioară. 3. Cărămizile formate conțin umiditate ridicată și trebuie să fie uscate pentru a reduce conținutul de umiditate. Procesul de uscare se desfășoară de obicei într-o cameră specială de uscare, folosind aer cald sau vânt natural pentru a încălzi și ventila cărămizile. Temperatura și timpul de uscare trebuie ajustate în funcție de proprietățile materialelor argiloase și de dimensiunea cărămizilor pentru a se asigura că cărămizile nu se vor crăpa sau deforma în timpul procesului de uscare. După uscare, conținutul de umiditate al cărămizilor va fi redus la un nivel adecvat pentru ardere. 4. Arderea este ultimul proces în producția de cărămidă grea din lut și este, de asemenea, o verigă cheie în determinarea calității cărămizilor. Procesul de ardere se desfășoară într-un cuptor, iar materialele argiloase suferă modificări fizice și chimice prin calcinare la temperatură înaltă pentru a forma cărămizi dure. Temperatura de ardere este de obicei între 900-1200 ℃, iar temperatura specifică trebuie ajustată în funcție de tipul de materiale de argilă și de scopul cărămizilor. În timpul procesului de ardere, umiditatea și materia organică din materialul argilos sunt descărcate, iar particulele de argilă sunt sinterizate pentru a forma o structură densă de cărămidă. Cărămizile arse au rezistență ridicată, durabilitate ridicată și performanțe bune de izolare termică. 5. După ardere, cărămida grea de lut trebuie să treacă printr-o procedură de inspecție strictă pentru a se asigura că calitatea acesteia îndeplinește standardele. Conținutul inspecției include indicatori precum dimensiunea, rezistența și absorbția de apă a cărămizilor. Cărămizile calificate vor fi ambalate și depozitate și furnizate pieței construcțiilor. Procesul de producție a cărămizii Heavy Clay Brick este un proces complex și delicat care necesită un control strict al parametrilor și condițiilor fiecărei legături. Prin combinația dintre măiestria tradițională și tehnologia modernă, Heavy Clay Brick își păstrează caracteristicile robuste și durabile și, de asemenea, realizează o dublă îmbunătățire a eficienței producției și a calității produsului.

Citeşte mai mult -

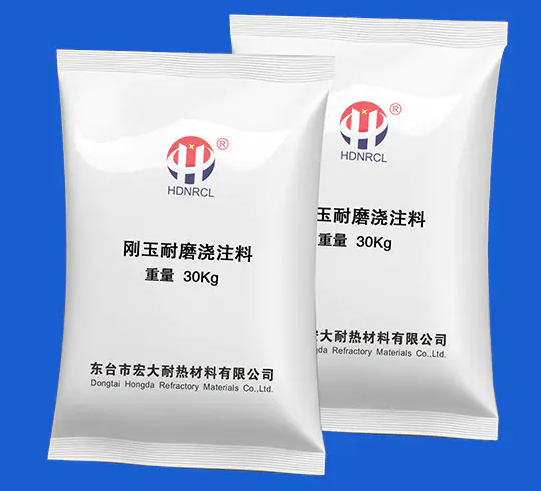

Cum afectează temperatura producția de Castables refractare nedefinite?

În procesul de fabricație și aplicare a Castables refractare nedefinite , temperatura este un factor important care nu poate fi ignorat. Acesta trece prin fiecare legătură de la prepararea materialului, amestecarea, turnarea și întărirea până la utilizarea finală și are un impact profund asupra performanței, structurii și calității finale a materialului turnabil. 1. Temperatura începe să-și joace rolul în etapa de pregătire a materialului. Pentru agregatele și pulberile refractare, conținutul lor de umiditate, sensibilitatea la temperatură și modificările proprietăților fizice și chimice la diferite temperaturi sunt direct legate de stabilitatea și procesabilitatea materialului turnabil. Unele materiale pot suferi schimbări de fază sau reacții chimice la temperaturi ridicate, având ca rezultat scăderea performanței; în timp ce conținutul excesiv de umiditate va afecta uniformitatea amestecării și efectul de turnare al materialelor. În procesul de selecție și prelucrare a materialelor, condițiile de temperatură trebuie controlate strict pentru a asigura o calitate stabilă și fiabilă a materialului. 2. Temperatura este, de asemenea, un parametru important în etapa de amestecare și agitare. Controlul temperaturii în timpul procesului de agitare nu afectează numai fluiditatea și uniformitatea amestecării materialului, dar poate avea și un impact semnificativ asupra efectului de activare al liantului. Unii lianți chimici vor accelera reacția la temperaturi ridicate, determinând întărirea prematură a materialului turnabil; în timp ce o temperatură prea scăzută poate provoca o activare insuficientă a liantului, afectând dezvoltarea rezistenței materialului turnabil. În timpul procesului de amestecare, este necesar să se controleze în mod rezonabil temperatura de amestecare și timpul de amestecare în funcție de caracteristicile și cerințele de utilizare ale liantului specific pentru a asigura calitatea turnabilului. 3. Etapa de turnare și întărire este una dintre verigile în care temperatura are un impact semnificativ. În această etapă, materialul turnabil trebuie să se întărească și să dezvolte rezistență în anumite condiții de temperatură. Nivelul temperaturii și rata de schimbare afectează direct viteza de întărire și gradul turnabilului. O temperatură prea ridicată poate face ca materialul turnabil să se întărească prea repede, rezultând stres intern și fisuri; în timp ce o temperatură prea scăzută poate face ca materialul turnabil să se întărească insuficient, afectând rezistența finală. Schimbările de temperatură pot provoca, de asemenea, evaporarea și schimbarea de fază a apei în interiorul turnabilului, afectând și mai mult performanța acestuia. Prin urmare, în timpul procesului de turnare și întărire, un sistem de întărire rezonabil și un plan de control al temperaturii trebuie formulate în funcție de caracteristicile și cerințele de utilizare ale turnabilului pentru a se asigura că materialul turnabil poate fi întărit complet și poate obține o performanță bună. 4. Chiar dacă modelul a fost făcut și dat în folosință, temperatura este totuși un factor care trebuie monitorizat îndeaproape. Într-un mediu de lucru cu temperatură înaltă, materialele turnate trebuie să reziste la șocul termic continuu și la schimbările ciclice de temperatură, ceea ce impune cerințe mai mari pentru rezistența la căldură, rezistența la zgură și stabilitatea șocului termic. În timpul utilizării, este necesar să se verifice în mod regulat distribuția temperaturii modelului și să se ia măsuri în timp util pentru a preveni degradarea performanței sau deteriorarea cauzată de supraîncălzire sau suprarăcire.

Citeşte mai mult -

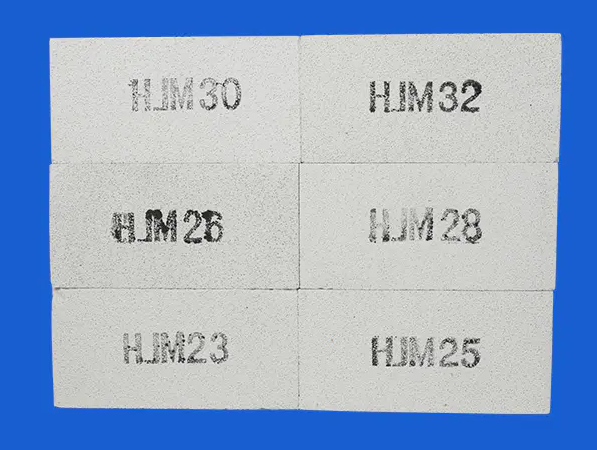

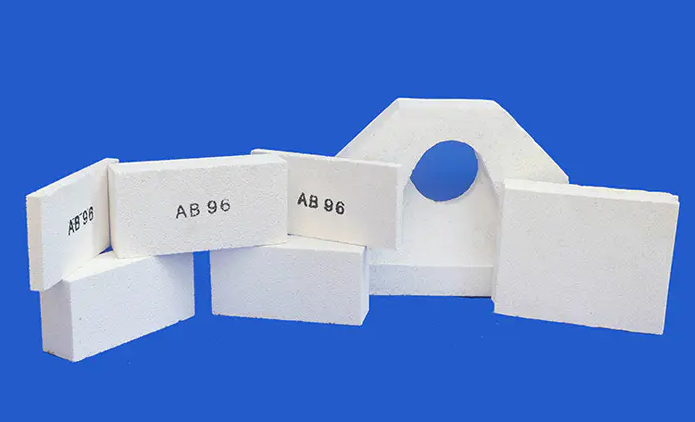

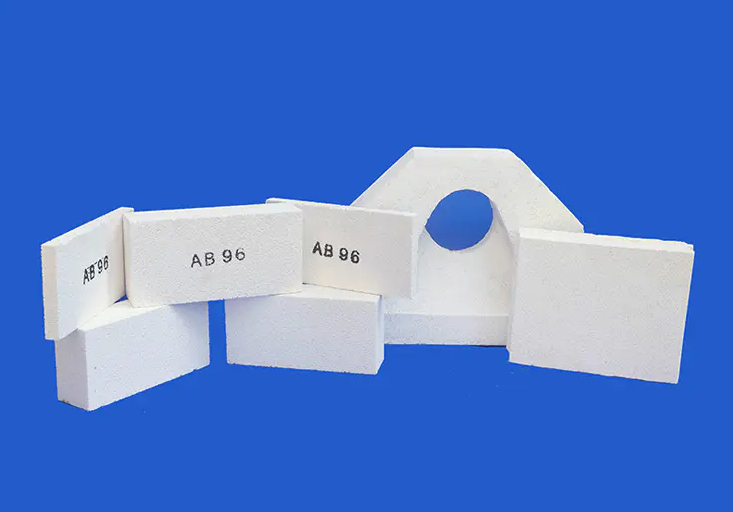

Cum se desfășoară procesul de fabricație a cărămizii cu bule de alumină?

1. Pregătirea materiei prime Totul începe cu selecția atentă și proporția științifică a materiilor prime. Caramida cu bule de alumină sunt materiile prime de bază. Calitatea lor determină în mod direct performanța produsului final. Aceste bile minuscule sunt realizate din pulbere de alumină de înaltă puritate printr-un proces special, cu dimensiunea uniformă a porilor și rezistență bună la temperaturi ridicate. Pe lângă bilele goale din alumină, trebuie adăugată o cantitate adecvată de pulbere de alumină și alți lianți pentru a ajusta densitatea, rezistența și proprietățile de sinterizare ale materialului. În timpul etapei de pregătire a materiei prime, lucrătorii le vor amesteca strict conform raportului de formulă pentru a se asigura că fiecare lot de materii prime poate atinge cea mai bună stare. 2. Procesul de turnare Turnarea este unul dintre etapele cheie în fabricarea cărămizii cu bule de alumină. În această etapă, materiile prime amestecate uniform sunt introduse în mașina de turnat și formate într-un semifabricat cu o anumită formă și dimensiune prin acțiunea de presare a matriței. În timpul procesului de turnare, dimensiunea și distribuția presiunii trebuie controlate cu precizie pentru a asigura densitatea și uniformitatea structurii semifabricate. Designul matriței este, de asemenea, crucial, ceea ce determină forma și acuratețea dimensională a produsului final. După crearea atentă a mașinii de turnat, ia naștere o bucată de corp verde obișnuit și solid. 3. Tratament de uscare Corpul verde după turnare conține o anumită cantitate de umiditate. Dacă această umiditate nu este îndepărtată la timp, aceasta va afecta calitatea ulterioară a sinterizării. Tratamentul de uscare a devenit o verigă indispensabilă. Corpul verde este trimis la cuptorul de uscare și uscat lent în condiții adecvate de temperatură și umiditate. În acest proces, umiditatea se evaporă treptat, iar structura corpului verde se stabilizează treptat. Durata timpului de uscare depinde de grosimea, umiditatea și performanța corpului verde. După un tratament de uscare suficient, corpul verde devine mai dur și mai durabil. 4. Sinterizare la temperaturi ridicate Sinterizarea la temperatură ridicată este cea mai critică verigă în procesul de fabricație a cărămizii cu bule de alumină. În această etapă, corpul verde uscat este trimis la un cuptor cu temperatură ridicată pentru sinterizare. Temperatura din cuptor crește treptat la peste 1750 de grade Celsius, determinând bilele goale de alumină și pulberea de alumină din corpul verde să sufere reacții chimice și modificări fizice pentru a forma un corp dens sinterizat. La temperaturi ridicate, forța de legătură dintre particulele de alumină este îmbunătățită, porozitatea este redusă, iar rezistența și rezistența la temperaturi ridicate a materialului sunt îmbunătățite semnificativ. Temperatura ridicată favorizează, de asemenea, volatilizarea și îndepărtarea impurităților din material, îmbunătățind și mai mult puritatea produsului. După câteva ore de sinterizare, iau naștere cărămizile cu bule de alumină tari și rezistente la temperaturi ridicate. 5. Inspecția și ambalarea produsului finit Ultimul pas este inspecția și ambalarea produsului finit. Fiecare cărămidă cu bule de alumină trebuie să fie supusă unei inspecții stricte de calitate, inclusiv inspecție a aspectului, măsurarea dimensiunilor, testarea rezistenței etc. Numai produsele care îndeplinesc standardele pot fi vândute. Pentru a facilita transportul și utilizarea, produsul finit trebuie de asemenea să fie ambalat corespunzător. Materialul de ambalare trebuie să aibă proprietăți bune de rezistență la șocuri și umiditate pentru a se asigura că produsul nu este deteriorat în timpul transportului.

Citeşte mai mult -

Care sunt ingredientele prefabricatelor cu ciment scăzut?

În valul de urmărire a clădirilor verzi și a dezvoltării durabile, Prefabricat cu conținut scăzut de ciment se remarcă prin caracteristicile sale unice de protecție a mediului și prin metodele eficiente de construcție. Această metodă de construcție nu numai că reduce consumul de resurse, dar reduce și impactul asupra mediului. Deci, prefabricat cu ciment scăzut În ce constă exact prefabricat cu ciment? Ingredientul de bază al prefabricatului cu conținut scăzut de ciment este betonul cu conținut scăzut de ciment utilizat în componentele sale prefabricate. În comparație cu betonul tradițional, betonul cu conținut scăzut de ciment reduce semnificativ cantitatea de ciment, menținând în același timp o rezistență suficientă. Cimentul este principalul material de ciment din beton, dar producerea lui consumă multă energie și generează emisii de carbon. Prin reducerea cantității de ciment utilizată, Low-Cement Prefab reduce amprenta de carbon de la sursă și atinge obiectivul de conservare a energiei și protecția mediului. Pe lângă ciment scăzut, componentele prefabricate Low-ciment Prefab conțin și materiale auxiliare, cum ar fi agregate și aditivi. Agregat: Agregatul este umplutura principală în beton și include de obicei agregate grosiere (cum ar fi pietriș, pietricele) și agregate fine (cum ar fi nisip). În prefabricate cu ciment scăzut, selecția și proporția acestor agregate sunt cruciale pentru rezistența și durabilitatea componentei. Utilizarea rezonabilă a agregatelor poate reduce, de asemenea, cantitatea de ciment și reduce și mai mult emisiile de carbon. Aditivi: Pentru a îmbunătăți proprietățile betonului cu conținut scăzut de ciment, cum ar fi creșterea rezistenței, îmbunătățirea fluidității, extinderea timpului de priză etc., unele substanțe chimice speciale sunt de obicei adăugate ca aditivi. Acești aditivi includ agenți de reducere a apei, agenți de întârziere, agenți de antrenare a aerului etc., care joacă un rol vital în beton. Este de remarcat faptul că utilizarea aditivilor ar trebui să fie strict controlată pentru a se asigura că aceștia nu provoacă efecte negative asupra mediului și sănătății umane. Pentru a îmbunătăți și mai mult performanța componentelor prefabricate prefabricate cu ciment scăzut, vor fi adăugate și fibre și materiale de armare. Fibre: cum ar fi fibra de oțel, fibra de polipropilenă, etc. Aceste fibre pot îmbunătăți în mod eficient rezistența la fisurare și duritatea betonului, făcând componentele prefabricate mai stabile și mai fiabile atunci când rezistă forțelor externe. Materiale de armare: cum ar fi bare de oțel, plasă de oțel etc., care sunt încorporate în beton pentru a forma o structură de beton armat pentru a îmbunătăți capacitatea portantă și rezistența seismică a componentelor. Componentele prefabricate prefabricate cu conținut scăzut de ciment sunt compuse în principal din beton cu conținut scăzut de ciment, agregate, aditivi și posibile fibre și materiale de armare. Aceste componente lucrează împreună pentru a asigura rezistența și durabilitatea componentelor și, de asemenea, atinge obiectivul de conservare a energiei și protecția mediului. Prin reducerea cantității de ciment, optimizarea raportului de materiale și utilizarea aditivilor ecologici și a materialelor fibroase, Low-ciment Prefab oferă un sprijin puternic pentru dezvoltarea durabilă a industriei construcțiilor.

Citeşte mai mult -

Care sunt ingredientele cărămizii izolatoare Mullite?

În lumea materialelor refractare, Cărămidă izolatoare Mullit combinația unică de ingrediente și performanța excelentă au devenit treptat o parte indispensabilă a industriei de înaltă temperatură. Această cărămidă poartă responsabilitatea grea de a rezista la temperaturi extrem de ridicate și a câștigat, de asemenea, o largă recunoaștere în industrie pentru performanța sa excelentă de izolare termică și stabilitatea chimică. Componentele de bază ale cărămizii izolatoare Mullite sunt mulită cu conținut ridicat (3Al2O3·2SiO2) și alumină (Al2O3). Mullitul este o fază minerală formată la temperaturi ridicate cu un punct de topire extrem de ridicat, o bună stabilitate termică și inerție chimică. Formarea acestei faze minerale permite cărămizilor izolatoare cu mullit să mențină o structură și o performanță stabile în medii cu temperaturi extrem de ridicate și nu sunt predispuse la schimbarea de fază sau descompunere. Alumina este una dintre componentele principale ale mulitei și ocupă, de asemenea, o proporție importantă în corpul cărămizii. Alumina în sine are caracteristicile punctului de topire ridicat, durității ridicate, rezistenței bune la uzură și stabilității chimice, care se reflectă pe deplin în cărămizile izolatoare de mullit. Conținutul de alumină poate varia în diferite tipuri de cărămizi izolatoare de mullit, dar de obicei este menținut la un nivel ridicat pentru a se asigura că cărămida are o rezistență excelentă la temperaturi ridicate și o stabilitate chimică. Pe lângă mullit și alumină, cărămida izolatoare Mullite conține și o anumită cantitate de materiale silicioase (cum ar fi nisip de cuarț, pulbere de siliciu etc.) și alte componente auxiliare. Materialele silicioase ajută la reglarea coeficientului de dilatare termică și a conductivității termice a cărămizii și, de asemenea, pot îmbunătăți rezistența generală și rezistența la șocuri termice a cărămizii. Pentru a combina ferm diverse materii prime pentru a forma o structură densă de cărămidă, cărămizile de izolare cu mullit vor adăuga, de asemenea, o cantitate adecvată de lianți în timpul procesului de producție. Acești lianți pot forma o fază stabilă de legare la temperatură ridicată pentru a asigura integritatea structurală și stabilitatea performanței cărămizii în condiții de temperatură ridicată. Datorită combinației sale unice de ingrediente și proces de fabricație, cărămida izolatoare Mullite prezintă o performanță cuprinzătoare excelentă. Are caracteristicile unei bune performanțe de izolare termică, rezistență ridicată, conductivitate termică scăzută și stabilitate chimică bună. Aceste caracteristici fac că cărămizile de izolare cu mullit sunt utilizate pe scară largă în cuptoare de temperatură înaltă, cum ar fi cuptoare de sticlă, cuptoare petrochimice, cuptoare cu role, cuptoare tunel etc. Este, de asemenea, potrivită pentru diferite cuptoare industriale și echipamente de tratare termică care necesită izolație la temperatură înaltă, cu condiția ca acestea. echipamente cu protecție termică fiabilă și efecte de economisire a energiei.

Citeşte mai mult -

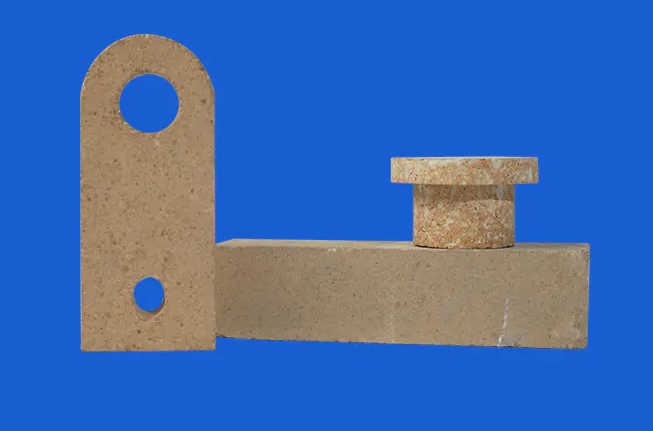

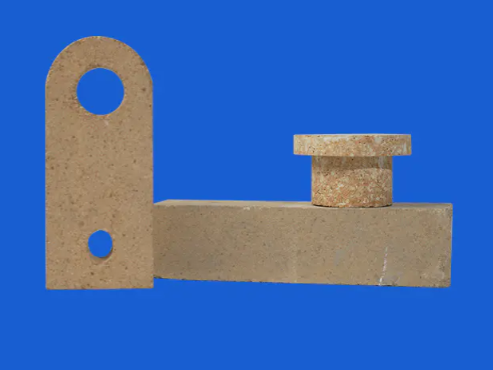

Care este procesul de fabricare a cărămizii grele de lut?

Caramida grea de lut este un material de construcție cu o istorie lungă și este utilizat pe scară largă. Durabilitatea sa unică, izolația termică și respectarea mediului îl fac să ocupe în continuare o poziție importantă la nivel mondial, în special în domeniul construcțiilor tradiționale. Deci, care este procesul specific de fabricare a cărămizii de lut grele? 1. Fabricarea cărămizii de argilă grea începe cu colecția de argilă de înaltă calitate. Argila este un mineral natural bogat în minerale de silicat de aluminiu, cu proprietăți bune de plasticitate și lipire și este o materie primă ideală pentru realizarea cărămizilor grele de argilă. Argila colectată trebuie cernută și îndepărtată de impurități pentru a asigura puritatea și uniformitatea materiilor prime. Ulterior, argila este amestecată cu o cantitate adecvată de apă, iar prin amestecare și frământare formează un material argilos ușor de modelat. 2. Turnarea este o verigă cheie în producția de cărămidă grea din lut. În mod tradițional, acest pas se face în mare parte prin presare manuală sau mecanică. Turnarea manuală se bazează pe experiența și abilitățile meșterului de a plasa lutul în matriță, iar prin bătut, stoarcere și alte tehnici, umple matrița și atinge forma și dimensiunea dorite. , dar tehnologia modernă folosește linii de producție mai automatizate, folosind prese hidraulice sau mecanice pentru a modela argila la presiune înaltă, ceea ce îmbunătățește foarte mult eficiența producției și densitatea și rezistența cărămizilor. 3. Cărămizile formate trebuie să fie uscate pentru a elimina excesul de umiditate pentru a preveni crăparea cărămizilor din cauza evaporării excesive a umidității în timpul procesului de ardere ulterior. Procesul de uscare include de obicei două metode: uscare naturală cu aer și uscare artificială cu încălzire. Metoda specifică depinde de condițiile de producție și de cerințele produsului. 4. Urmează etapa de ardere, care este o etapă cheie pentru cărămida grea de argilă pentru a obține rezistența și durabilitatea finală. Cărămizile sunt introduse în cuptor și arse la temperaturi ridicate (de obicei între 900°C și 1200°C). Temperatura ridicată determină modificări fizice și chimice ale mineralelor din argilă pentru a forma o structură de silicat dur, oferind cărămizilor o rezistență excelentă la compresie, rezistență la îngheț și rezistență la foc. În același timp, temperatura și timpul adecvat de ardere pot forma și un strat dens de glazură pe suprafața cărămizii, îmbunătățind impermeabilitatea și estetica.

Citeşte mai mult -

Care este procesul de producție a cărămizii goale de alumină?

Principala materie primă a cărămidă tubulară de alumină este minereu sau pulbere de alumină industrială cu conținut ridicat de alumină (Al₂O₃). La selectarea materiilor prime, trebuie luați în considerare factori precum puritatea, dimensiunea particulelor și compoziția chimică. Cu cât puritatea materiilor prime este mai mare, cu atât performanța cărămizilor goale din alumină este mai bună. În plus, dimensiunea particulelor materiilor prime trebuie, de asemenea, controlată fin pentru a asigura uniformitatea și densitatea produsului finit. Materiile prime care au fost selectate inițial trebuie zdrobite și amestecate. Scopul zdrobirii este de a ajusta dimensiunea particulelor materiilor prime la un interval adecvat pentru procesul de turnare ulterior. Amestecarea constă în amestecarea diferitelor materii prime într-o anumită proporție pentru a se asigura că performanța cărămizilor goale din alumină îndeplinește cerințele de proiectare. Turnarea este o etapă cheie în producția de cărămizi goale din alumină. Metodele comune de turnare sunt turnarea prin presare și turnarea prin extrudare. Turnarea prin presare este de a presa materiile prime amestecate într-un semifabricat de cărămidă de o formă specificată printr-o matriță. Această metodă este potrivită pentru producția de cărămizi goale din alumină cu forme mai simple. Turnarea prin extrudare este de a extruda materiile prime într-un semifabricat de cărămidă de o formă specificată printr-un extruder. Această metodă este potrivită pentru producția de cărămizi goale din alumină cu forme complexe. În timpul procesului de turnare, presiunea de turnare și timpul de menținere trebuie controlate strict pentru a asigura densitatea și acuratețea dimensională a semifabricatului de cărămidă. În același timp, trebuie acordată atenție curățării și întreținerii matriței pentru a preveni contaminarea sau deteriorarea semifabricatului de cărămidă în timpul procesului de turnare. Semifabricatul de cărămidă după turnare trebuie să fie uscat și ars. Uscarea este pentru a îndepărta umezeala din semifabricatul de cărămidă pentru a preveni fisurile cauzate de evaporarea umidității în timpul procesului de ardere. Uscarea se realizează de obicei într-o cameră specială de uscare prin controlul temperaturii și umidității. Arderea este ultima etapă în producția de cărămizi goale din alumină și cea mai critică etapă. În timpul procesului de ardere, semifabricatul de cărămidă trebuie tratat cu temperatură ridicată pentru ca pulberea de alumină din el să sufere o reacție în fază solidă pentru a forma o structură densă de cristal de alumină. Temperatura și timpul de ardere trebuie controlate strict pentru a asigura performanța și calitatea cărămizii tubulare din alumină. Cărămida tubulară de alumină arsă trebuie să fie inspectată de calitate, inclusiv indicatori precum dimensiunea, densitatea și rezistența. Cărămizile goale din alumină calificate vor fi ambalate și expediate clienților pentru utilizare. Procesul de producție a cărămizilor goale din alumină este un proces complex și delicat, care necesită un control strict al parametrilor procesului și al standardelor de calitate în fiecare legătură. Numai în acest fel putem produce produse din cărămidă tubulară din alumină cu performanțe excelente și calitate fiabilă. Trimite feedback Panouri laterale Istorie Salvat

Citeşte mai mult -

Care sunt avantajele specifice ale cărămizii de aluminiu grele?

În domeniul industriei moderne de temperatură înaltă, materialele refractare joacă un rol vital. Cărămidă mare de aluminiu , un nou tip de material refractar realizat din clincher de bauxită cu conținut ridicat de alumină și argilă refractară prin tehnologia de turnare compozită multistrat, se remarcă printre multe materiale refractare prin avantajele sale unice. 1. Refractaritate și stabilitate ridicate Refractaritatea cărămizii cu aluminiu ridicat este de până la 1750 ℃ sau mai mult și chiar și în unele aplicații de turnare de precizie, refractaritatea sa poate ajunge la 1780 ℃. Aceasta înseamnă că poate menține o performanță stabilă în medii cu temperatură extrem de ridicată și nu va fi topit la temperaturi ridicate și nu va reacționa cu alte substanțe chimice. În plus, materialul are, de asemenea, o bună stabilitate termică și rezistență la șocuri termice, poate rezista la impactul schimbărilor rapide de temperatură și poate rezista eficient la oboseala termică și la oboseala mecanică. 2. Proprietăți mecanice excelente Cărămida de aluminiu ridicat are rezistență ridicată la temperatura camerei și rezistență la temperaturi ridicate și poate rezista la temperaturi ridicate și medii de lucru cu încărcare mare. După sinterizarea la temperatură înaltă, are o structură densă, rezistență bună la uzură și rezistență la impact și își poate menține performanța și durata de viață pentru o lungă perioadă de timp. Această proprietate mecanică bună îl face utilizat pe scară largă în materialele de căptușire ale cuptoarelor cu temperatură înaltă, dispozitivelor de încălzire, conductelor și altor echipamente. 3. Stabilitate chimică bună Principalele componente ale cărămizii cu conținut ridicat de aluminiu includ clincherul cu conținut ridicat de alumină și argila refractară, ambele având stabilitate chimică ridicată. Poate rezista la eroziunea diverșilor acizi, alcaline, săruri și alte substanțe chimice, asigurându-și performanța stabilă pe termen lung. Această caracteristică îl face utilizat pe scară largă în industrii precum petrochimia și topirea metalelor neferoase. 4. Economie de energie și protecția mediului Ca material anorganic nemetalic, cărămida de aluminiu ridicat are performanțe ridicate de economisire a energiei și de protecție a mediului. Conductivitatea termică și coeficientul de dilatare termică sunt scăzute, ceea ce poate reduce eficient consumul de energie și poate îmbunătăți eficiența utilizării energiei. În plus, datorită proprietăților sale bune de rezistență la foc, poate prelungi durata de viață a echipamentului, poate reduce frecvența întreținerii și înlocuirii și poate reduce și mai mult costurile de producție. 5. Gamă largă de aplicații Cărămida de aluminiu înalt are o gamă largă de aplicații, nu numai potrivită pentru domenii industriale cu temperaturi înalte, cum ar fi oțel, metale neferoase, petrochimie, dar poate fi folosită și în electromagnetică de înaltă tensiune, materiale de șlefuit, materiale refractare turnate, produse chimice ceramice și alte industrii. Procesul său de fabricație de turnare compozită multistrat face ca performanța produsului să fie mai bună și poate satisface nevoile speciale ale diferitelor industrii.

Citeşte mai mult -

De ce Alumina Hollow Brick este favorizată în cuptoarele industriale

În construcția cuptoarelor industriale moderne, alegerea materialelor joacă un rol vital în performanța, durata de viață și eficiența de funcționare a întregului corp al cuptorului. Printre multe materiale refractare, cărămizi goale din alumină au devenit treptat materialul preferat în cuptoarele industriale datorită avantajelor unice de performanță. 1. Caracteristicile de performanță ale cărămizilor goale din alumină Cărămizile goale din alumină sunt un material refractar de înaltă puritate, de înaltă densitate, realizat în principal din alumină și alți aditivi sinterizați la temperatură ridicată. Designul său unic al structurii goale nu numai că reduce greutatea materialului, dar îmbunătățește și eficiența conducției căldurii. În același timp, cărămizile goale din alumină au o bună rezistență la temperaturi ridicate, rezistență la uzură, rezistență la eroziune și alte proprietăți și pot rezista la funcționarea pe termen lung în medii cu temperaturi ridicate. 2. Avantajele cărămizilor tubulare din alumină în cuptoare industriale Îmbunătățirea eficienței termice: Structura goală a cărămizilor goale din alumină poate reduce în mod eficient rezistența termică a corpului cuptorului și poate îmbunătăți eficiența conducerii căldurii, reducând astfel consumul de energie și îmbunătățind eficiența termică a cuptoarelor industriale. Prelungiți durata de viață a cuptorului: cărămizile goale din alumină au o bună rezistență la temperaturi ridicate și rezistență la uzură, pot funcționa stabil pentru o lungă perioadă de timp în medii cu temperaturi ridicate, reduc numărul de întreținere și înlocuire a corpului cuptorului și prelungesc durata de viață a cuptorului. corpul cuptorului. Îmbunătățirea calității produsului: puritatea ridicată și densitatea ridicată a cărămizilor goale din alumină pot asigura uniformitatea și stabilitatea distribuției temperaturii în cuptor, îmbunătățind astfel calitatea și stabilitatea produsului. Economie de energie și protecția mediului: aplicarea cărămizilor tubulare din alumină poate reduce consumul de energie și emisiile de gaze de evacuare ale cuptoarelor industriale, ceea ce este în conformitate cu tendința actuală de dezvoltare a conservarii energiei și a protecției mediului. 3. Tendință de dezvoltare viitoare Odată cu avansarea continuă a tehnologiei industriale și cerințele din ce în ce mai stricte de protecție a mediului, aplicarea cărămizilor goale din alumină în cuptoarele industriale va deveni din ce în ce mai extinsă. În viitor, cărămizile goale din alumină se vor dezvolta în direcția purității mai mari, a densității mai mari și a performanței mai bune pentru a satisface urmărirea continuă a performanței materialelor de către cuptoarele industriale. În același timp, odată cu dezvoltarea continuă a noii tehnologii de materiale, procesul de preparare a cărămizilor goale din alumină va fi, de asemenea, optimizat continuu pentru a îmbunătăți eficiența producției și stabilitatea performanței materialelor.

Citeşte mai mult -

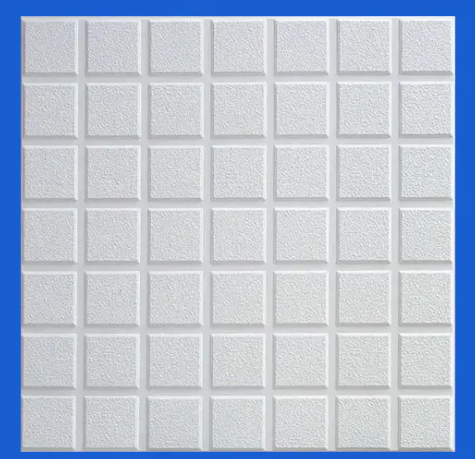

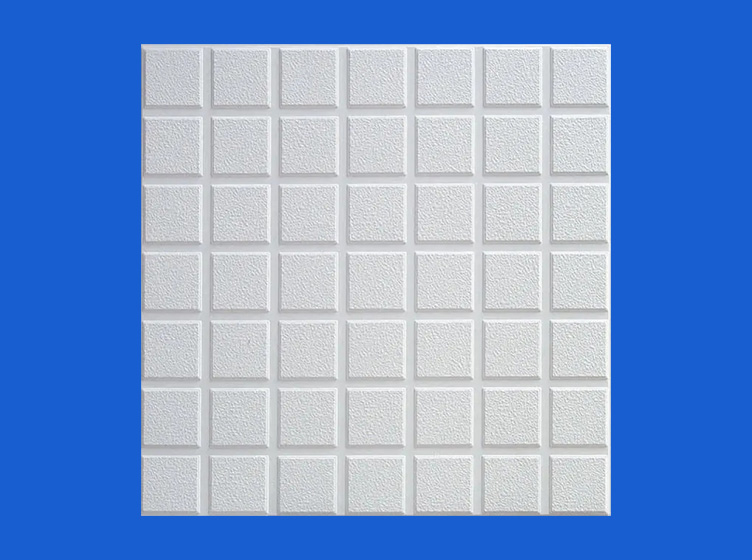

Indispensabilitatea plăcii de silicon de calciu în viața modernă

Odată cu dezvoltarea științei și tehnologiei și progresul societății, noile materiale sunt din ce în ce mai folosite în viața modernă. Printre ei, Calciu Siliciu Placa a devenit unul dintre materialele importante din viața modernă, cu performanța sa unică și domeniile largi de aplicare. Placa de silicon de calciu, cunoscută și sub numele de placă compozită de gips, este un nou tip de placă realizată din pulbere de gips natural, ciment alb, lipici, fibră de sticlă și alte materiale. Nu numai că are proprietăți bune, cum ar fi ignifuge, rezistentă la umiditate, izolație fonică și izolație termică, dar are, de asemenea, performanțe bune în procesabilitatea și protecția mediului. Aceste caracteristici fac ca placa de silicon de calciu să joace un rol indispensabil în viața modernă. În primul rând, performanța ignifugă a plăcii de silicon de calciu este excelentă. Când are loc un incendiu, placa de silicon de calciu poate absorbi rapid căldura și elibera molecule de apă, prevenind astfel eficient răspândirea focului. Această caracteristică face din placa de silicon de calciu materialul ignifug preferat pentru clădirile înalte, clădirile publice și alte locuri. În al doilea rând, placa de silicon de calciu are performanțe bune rezistente la umiditate. Când aerul din interior este umed, placa de silicon de calciu poate absorbi moleculele de apă din aer; atunci când aerul este uscat, poate elibera molecule de apă, menținând astfel echilibrul umidității interioare. Această caracteristică face ca placa de silicon de calciu să fie utilizată pe scară largă în medii umede, cum ar fi subsoluri și băi. În al treilea rând, placa de silicon de calciu are, de asemenea, proprietăți bune de izolare fonică și de izolare termică. Materialul său unic și designul structural permit plăcilor din silicon de calciu să izoleze eficient zgomotul și căldura și să îmbunătățească confortul mediului interior. Prin urmare, placa de silicon de calciu este utilizată pe scară largă în decorarea tavanelor, pereților despărțitori și a altor locuri din locuri rezidențiale și de birou. În cele din urmă, placa de silicon de calciu are, de asemenea, avantajele protecției mediului și regenerabile. Principalele materii prime ale plăcilor de siliciu de calciu sunt gipsul natural și materialele silicioase, care sunt resurse regenerabile și nu produc substanțe nocive în timpul procesului de producție. Prin urmare, placa de silicon de calciu este un material de construcție ecologic și ecologic, care îndeplinește cerințele societății moderne pentru dezvoltarea durabilă. Placa de silicon de calciu, cu o bună ignifugă, rezistentă la umiditate, izolație fonică, izolație termică și caracteristici ecologice și regenerabile, a devenit un material de construcție și decor indispensabil în viața modernă. Odată cu progresul științei și tehnologiei și urmărirea calității vieții de către oameni, perspectivele de aplicare a plăcilor de siliciu cu calciu vor fi mai largi.

Citeşte mai mult -

Siguranța la incendiu în primul rând: Materiale de izolare cu proprietăți ignifuge

Siguranța la incendiu este o preocupare primordială în orice proiect de construcție, fie că este vorba de o casă rezidențială, o clădire comercială sau o unitate industrială. Materialele de izolație joacă un rol crucial în asigurarea faptului că structurile sunt protejate în mod adecvat împotriva pericolelor de incendiu. În ultimii ani, sa pus un accent tot mai mare pe utilizarea materialelor izolatoare cu proprietăți ignifuge pentru a îmbunătăți standardele de siguranță la incendiu și pentru a minimiza riscul de incidente legate de incendiu. Materiale de izolare sunt special concepute pentru a inhiba răspândirea flăcărilor și pentru a reduce viteza de ardere atunci când sunt expuse la foc. Aceste materiale sunt concepute pentru a rezista la temperaturi ridicate și pentru a preveni răspândirea rapidă a flăcărilor în întreaga clădire, oferind astfel timp prețios ocupanților să evacueze în siguranță și pompierilor să țină focul. Unul dintre cele mai comune tipuri de Materiale de izolare este vată minerală, cunoscută și sub denumirea de vată de stâncă sau vată de zgură. Vata minerala este derivata din minerale naturale precum roca vulcanica sau zgura de furnal si este renumita pentru proprietatile sale exceptionale de rezistenta la foc. Posedă un punct de topire ridicat și nu contribuie la răspândirea incendiului, ceea ce îl face o alegere ideală pentru aplicațiile în care siguranța la incendiu este o preocupare principală. O altă alegere populară pentru materialul de izolare este fibra de sticlă. Izolația din fibră de sticlă este compusă din fibre fine de sticlă care sunt țesute împreună pentru a crea un strat dens. Aceste fibre sunt tratate cu substanțe chimice ignifuge în timpul procesului de fabricație pentru a le spori rezistența la foc. Izolația din fibră de sticlă încetinește eficient progresul flăcărilor și ajută la prevenirea răspândirii rapide a focului în interiorul unei clădiri. Izolația cu celuloză este o altă opțiune care câștigă popularitate pentru proprietățile sale ignifuge. Izolația din celuloză este realizată din fibre de hârtie reciclată care sunt tratate cu compuși de borat, care acționează ca ignifugă naturali. Borații sunt foarte eficienți în inhibarea procesului de ardere prin interferarea cu reacțiile chimice care apar atunci când materialele sunt expuse la căldură și oxigen. Ca rezultat, izolația din celuloză oferă o protecție excelentă la foc, oferind în același timp performanțe termice superioare. Pe lângă aceste materiale de izolare tradiționale, există și opțiuni inovatoare de ignifugare disponibile pe piață. De exemplu, straturile intumescente sunt aplicate pe suprafețe pentru a crea o barieră de protecție care se extinde atunci când este expus la căldură, formând un strat gros, izolator, care ajută la suprimarea flăcărilor. Aceste acoperiri pot fi aplicate pe o varietate de substraturi, inclusiv lemn, oțel și beton, făcându-le soluții versatile pentru îmbunătățirea siguranței la incendiu în diferite tipuri de clădiri. Atunci când alegeți materiale izolatoare cu proprietăți ignifuge, este esențial să luați în considerare nu numai performanțele lor de rezistență la foc, ci și durabilitatea lor generală, eficiența termică și impactul asupra mediului. Deși materialele ignifuge sunt concepute pentru a reduce riscul de incendiu, ele ar trebui să îndeplinească, de asemenea, standarde stricte de siguranță și cerințe de reglementare pentru a asigura eficacitatea lor în aplicațiile din lumea reală. Instalarea și întreținerea corespunzătoare sunt factori cruciali în maximizarea beneficiilor de siguranță la foc ale materialelor izolatoare ignifuge. Izolația trebuie instalată în conformitate cu ghidurile producătorului și codurile de construcție pentru a asigura o performanță optimă. De asemenea, ar trebui efectuate inspecții regulate și verificări de întreținere pentru a identifica orice semne de deteriorare sau degradare care ar putea compromite rezistența la foc a izolației. Placă de silicon de calciu Aplicație: Placa de siliciu calciu este un nou tip de placă realizată în principal din siliciu și materiale de calciu prin procese cum ar fi pulparea, formarea, întărirea cu abur, uscare, șlefuire și post-procesare. Produsul are avantajele de a fi ușor, de înaltă rezistență, izolație la foc și procesabilitate bună și poate fi utilizat pe scară largă în pereți despărțitori de incendiu, panouri de tavan, canale de aer, plăci despărțitoare pentru diverse nave și uși de incendiu în clădiri înalte și publice. clădiri.

Citeşte mai mult -

Protecția împotriva adversității: Rolul refractarelor monolitice în recuperarea în caz de dezastru

În vremuri de dezastru, fie el natural sau provocat de om, rezistența infrastructurii este pusă la încercare supremă. Printre eroii necunoscuti în eforturile de recuperare în caz de dezastru se numără refractarele monolitice, al căror rol crucial trece adesea neobservat de publicul larg. Aceste materiale specializate joacă un rol esențial în protejarea structurilor industriale critice de forțele distructive declanșate în timpul calamităților, cum ar fi incendiile, cutremurele și deversările de substanțe chimice. De la protejarea integrității cuptoarelor din instalațiile industriale până la consolidarea infrastructurii esențiale în zonele predispuse la dezastre, refractarele monolitice servesc ca o apărare de primă linie împotriva adversității. Una dintre cele mai importante provocări în recuperarea în caz de dezastru este atenuarea impactului incendiilor, care pot devasta în câteva momente instalațiile industriale, clădirile rezidențiale și infrastructura critică. Refractarele monolitice excelează în acest domeniu datorită proprietăților lor excepționale de rezistență la căldură. Aceste materiale sunt proiectate pentru a rezista la temperaturi extreme, asigurându-se că cuptoarele, cuptoarele și alte echipamente cu căldură intensă rămân operaționale chiar și în fața infernurilor. Prin reținerea și izolarea căldurii, refractarele monolitice previn răspândirea incendiilor, minimizând astfel daunele și facilitând eforturile de recuperare mai rapide. În urma cutremurelor, integritatea structurală devine o preocupare primordială. Clădirile, podurile și alte infrastructuri trebuie să reziste la tremurături și replici pentru a preveni prăbușirile catastrofale. Refractare monolitice joacă un rol crucial în armarea structurilor din beton, oferind un plus de rezistență și stabilitate. Încorporând aceste materiale în proiecte de construcție, inginerii pot spori rezistența seismică a clădirilor, asigurându-se că acestea rămân în picioare chiar și în cazul unui cutremur major. În plus, refractarele monolitice pot fi folosite pentru repararea și consolidarea structurilor deteriorate, accelerând procesul de restaurare în zonele afectate. Deversările de substanțe chimice reprezintă o altă amenințare semnificativă în timpul dezastrelor, în special în mediile industriale în care sunt prezente materiale periculoase. Refractarele monolitice oferă o apărare formidabilă împotriva coroziunii chimice, protejând echipamentele și vasele de izolare împotriva substanțelor corozive. Aceste materiale sunt rezistente la acizi, alcalii și alți agenți corozivi, oferind o barieră de protecție care previne scurgerile și contaminarea. În cazul unei scurgeri de substanțe chimice, refractarele monolitice ajută la reținerea materialului periculos, prevenind deteriorarea mediului și minimizând riscul pentru sănătatea umană. Versatilitatea materialelor refractare monolitice se extinde dincolo de scenariile tradiționale de dezastre, cuprinzând provocări emergente, cum ar fi schimbările climatice și degradarea mediului. Pe măsură ce temperaturile globale cresc și modelele meteorologice devin mai neregulate, se așteaptă ca frecvența și intensitatea dezastrelor naturale să crească. Refractarele monolitice vor juca un rol vital în adaptarea la aceste schimbări, oferind soluții robuste pentru o infrastructură rezistentă, care poate face față provocărilor unei lumi în schimbare rapidă. Pe lângă aplicațiile lor practice în recuperarea în caz de dezastru, refractare monolitice contribuie la eforturi mai ample care vizează construirea de comunități durabile și rezistente. Încorporând aceste materiale în proiecte de infrastructură, inginerii pot proiecta clădiri și instalații care nu sunt doar mai durabile, ci și mai eficiente din punct de vedere energetic. Proprietățile de izolare termică ale refractarelor monolitice reduc pierderile de căldură, reducând consumul de energie și emisiile de gaze cu efect de seră. În plus, prin prelungirea duratei de viață a echipamentelor și structurilor, refractarele monolitice contribuie la reducerea impactului asupra mediului al activităților de construcții și întreținere. Castables refractare nedefinite Piesele refractare nedefinite ale companiei noastre sunt fabricate prin mecanismul de coeziune, polimerizare, floculare și ceramică cu materiale refractare de înaltă puritate și de înaltă calitate. Are o construcție convenabilă, o mare integritate, rezistență, rezistență la uzură, durată de viață și alte caracteristici. .

Citeşte mai mult