-

Care sunt avantajele performanței de izolare termică a refractarelor monolitice în aplicare

Materialele refractare amorfe sunt utilizate pe scară largă în multe câmpuri industriale la temperaturi înalte, datorită performanței lor excelente de izolare termică. Performanța lor excelentă provine din compoziția și structura lor materială unică. Acest tip de material este de obicei compus din agregate, lianți și diverși aditivi. În condiții de temperatură ridicată, vor apărea reacții fizice și chimice complexe între aceste componente pentru a forma o microstructură densă și stabilă. Această structură nu poate izola doar eficient transferul de căldură, ci și să mențină integritatea materialului în condiții de temperatură ridicată și să prevină fisurarea și stropirea cauzată de tensiunea termică. În industria de topire a oțelului, performanța de izolare termică a materialelor refractare amorfe sunt deosebit de importante. Echipamentele cheie, cum ar fi cuptoarele și convertoarele, se confruntă cu temperaturi interne extrem de ridicate și câmpuri de tensiune termică complexe în timpul funcționării. Refractoriile tradiționale sunt adesea dificil de rezistat la astfel de medii extreme, în timp ce materialele refractare amorfe pot reduce eficient gradientul de temperatură din interiorul echipamentului și pot reduce semnificativ daunele la echipamentele cauzate de stresul termic cu performanțele lor excelente de izolare termică. Această performanță nu numai că extinde durata de viață a echipamentului, dar îmbunătățește și eficiența producției și reduce costurile de întreținere, creând astfel beneficii economice mai mari pentru companie. În industrii de materiale de construcție, cum ar fi cimentul și sticla, Materiale refractare amorfe De asemenea, joacă un rol cheie. Cupa rotativă de ciment și cuptoarele de topire a sticlei trebuie să reziste la scurgerea și eroziunea flăcărilor la temperaturi înalte și a materialelor topite în timpul funcționării. Datorită performanței sale excelente de izolare termică, materialele refractare amorfe pot reduce eficient temperatura peretelui exterior al echipamentului, pot reduce pierderea de căldură și pot îmbunătăți eficiența termică. În același timp, performanța sa excelentă anti-eroziune asigură funcționarea stabilă a echipamentului într-un mediu la temperaturi ridicate, îmbunătățind în continuare siguranța și economia producției. În industriile energetice, cum ar fi petrochimia și energia electrică, performanța de izolare termică a materialelor refractare amorfe au, de asemenea, avantaje semnificative. Cuptoarele de crăpătură catalitică în plantele și cazanele petrochimice din industria energetică și alte echipamente trebuie să reziste la temperaturi ridicate și medii de stres termic complexe. Aplicarea materialelor refractare amorfe nu numai că îmbunătățește eficiența termică a echipamentului, dar reduce și consumul de energie și emisiile de gaze cu efect de seră, ceea ce este foarte în concordanță cu tendința globală actuală de protecție a mediului și dezvoltare durabilă.

Citeşte mai mult -

Cum se îmbunătățește stabilitatea cărămizilor refractare izolante

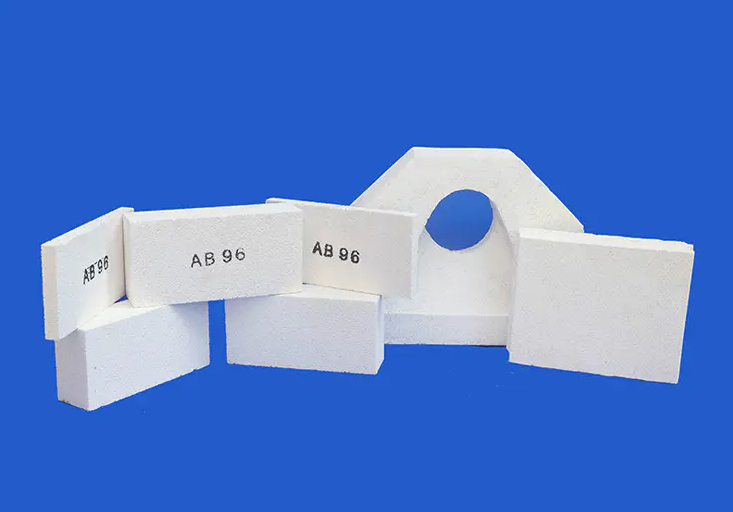

În procesul de fabricație al Cărămizi refractare izolante , selecția materiilor prime este crucială și afectează în mod direct performanța și stabilitatea produsului final. Dongtai Hongda este conștient de acest lucru, astfel încât a luat măsuri stricte de control în procesul de achiziție a materiilor prime. Compania se angajează să selecteze materii prime de înaltă calitate, care au fost ecranizate și testate strict pentru a se asigura că fiecare lot de materii prime poate îndeplini standardele înalte ale industriei. În acest scop, Dongtai Hongda a format o echipă profesională de achiziții de materii prime pentru a intra adânc pe piață și a înțelege tendințele industriei în timp real pentru a se asigura că materiile prime achiziționate nu numai că îndeplinesc standardele naționale, dar îndeplinesc și cerințele stricte ale companiei pentru ridicare calitate și stabilitate ridicată. În plus, Dongtai Hongda efectuează în mod regulat evaluări și audituri cuprinzătoare ale furnizorilor de materii prime pentru a asigura fiabilitatea și stabilitatea surselor de materii prime, stabilind astfel o bază solidă pentru performanțele ridicate ale produselor. În ceea ce privește tehnologia de producție, Dongtai Hongda demonstrează și profesionalismul și previziunea sa. Procesul de producție este unul dintre factorii cheie care afectează stabilitatea cărămizilor refractare izolante. Compania a adoptat o serie de tehnologii și echipamente avansate pentru proces pentru a asigura stabilitatea ridicată și performanța excelentă a produselor în timpul procesului de fabricație. De exemplu, Dongtai Hongda a introdus o linie de producție automată de loturi și modelări, care îmbunătățește semnificativ densitatea și uniformitatea produsului prin controlul precis al proporției de materii prime și presiunea de modelare, îmbunătățind astfel rezistența la șoc termic și rezistența mecanică. În plus, echipat cu echipamente avansate de ardere, cum ar fi 1500 ℃ cuptor de tunel de temperatură ridicată și cuptor de transfer de 1700 ℃, Dongtai Hongda poate controla eficient curba și atmosfera de temperatură în timpul procesului de ardere, în timp ce îndeplinește cerințele de ardere la temperatură ridicată, îmbunătățind în continuare stabilitatea stabilității și performanța produsului. Inovația în proiectarea produsului este, de asemenea, unul dintre factorii cheie pentru succesul Dongtai Hongda în domeniul cărămizilor refractare izolante. Compania are o echipă profesională de cercetare și dezvoltare care acordă o atenție deosebită dinamicii pieței și tendințelor industriei și continuă să inoveze proiectarea produselor pentru a răspunde nevoilor de aplicație ale diferitelor industrii și condiții de muncă diferite. De exemplu, pentru mediul de coroziune la temperatură ridicată a industriilor specifice, Dongtai Hongda a dezvoltat cărămizi refractare izolante cu o rezistență excelentă la coroziune; Și pentru aplicațiile care trebuie să reziste la un stres mecanic mai mare, compania a conceput produse de înaltă rezistență și de înaltă calitate. Aceste modele inovatoare nu numai că îmbunătățesc stabilitatea produsului, dar lărgim eficient gama de aplicații a produsului și răspund nevoilor diverse ale pieței.

Citeşte mai mult -

Care sunt efectele materiilor prime asupra stabilității cărămizilor refractare izolante

Performanța Cărămizi refractare izolante este afectat direct de tipul de materii prime, în special în ceea ce privește compoziția chimică și proprietățile fizice. Dongtai Hongda rezistent la căldură Material Co., Ltd. utilizează în principal argilă refractară ca materie primă principală în procesul de producție. Acest lucru se datorează faptului că argila refractară nu numai că are proprietăți refractare excelente, dar prezintă și o plasticitate bună, ceea ce o face o alegere ideală pentru fabricarea cărămizilor refractare izolante. Pentru a răspunde nevoilor specifice ale clienților și a cerințelor de performanță ale produselor, compania va adăuga, de asemenea, materiale ușoare, cum ar fi margele plutitoare, clincher de lut refractar, cenușă de zbor etc. în funcție de condițiile reale. Adăugarea acestor materiale ușoare nu numai că reduce în mod eficient densitatea de volum a produsului, dar își îmbunătățește semnificativ și performanța de izolare termică, optimizează microstructura cărămizilor refractare izolante și îmbunătățește rezistența la șocuri termice și rezistența la uzură. În producția de cărămizi refractare izolante, compoziția materiilor prime este crucială pentru stabilitatea și fiabilitatea lor. Dongtai Hongda Refractory Material Co., Ltd. controlează strict compoziția chimică, în special conținutul de alumină (AL2O3), în selecția materiilor prime. Alumina este una dintre principalele componente ale materialelor refractare, iar conținutul acesteia afectează în mod direct refractoria și rezistența la coroziune a cărămizilor refractare izolante. Pentru a se asigura că conținutul Al2O3 al fiecărui lot de materii prime se află în intervalul specificat, compania folosește o analiză precise a compoziției chimice pentru a asigura stabilitatea și consistența produsului, îmbunătățind astfel fiabilitatea produsului final. Tehnologia de procesare a materiilor prime are, de asemenea, un impact profund asupra performanței cărămizilor refractare izolante. În procesul de producție al Dongtai Hongda Refractors Materials Co., Ltd., materiile prime trec prin mai multe legături cheie, cum ar fi lotarea, amestecarea, modelarea, uscarea și ardere. Printre ele, etapele de modelare și tragere sunt cruciale pentru performanța finală a produsului. În timpul procesului de modelare, materiile prime trebuie să fie presate uniform pentru a se asigura că densitatea și rezistența produsului îndeplinesc standardele; Și în timpul etapei de tragere, materiile prime trebuie să fie supuse sinterizării la temperaturi ridicate pentru a forma o microstructura densă. Dongtai Hongda Refractors Materials Co., Ltd. folosește tehnologii avansate de modelare și de ardere pentru a se asigura că materiile prime sunt complet procesate în timpul procesului de procesare, ceea ce nu numai că îmbunătățește stabilitatea cărămizilor refractare izolante, dar și își extinde durata de viață.

Citeşte mai mult -

Ce factori afectează rezistența la temperaturi ridicate a refractarelor monolitice

Materiale refractare sunt utilizate pe scară largă în medii cu temperaturi ridicate, în special în industrii precum metalurgia, industria chimică și energia electrică. Rezistența sa la temperaturi ridicate afectează în mod direct siguranța și economia echipamentului. În cercetarea și dezvoltarea și producția de materiale refractare, Dongtai Hongda se concentrează pe optimizarea cuprinzătoare a factorilor cum ar fi compoziția materialului, procesul de preparare și mediul de utilizare pentru a asigura performanța excelentă a produselor în condiții de temperatură ridicată. Optimizarea compoziției materialelor Selectarea agregatelor refractare este unul dintre factorii cheie care afectează rezistența la temperaturi ridicate a materialelor refractare. Dongtai Hongda folosește agregate refractare de înaltă calitate, inclusiv alumină bogată, silice și magneziu. Aceste agregate nu numai că au puncte de topire ridicate, dar au și coeficienți de dilatare termică scăzuti și rezistență excelentă la șocuri termice, ceea ce poate îmbunătăți în mod eficient stabilitatea și durabilitatea materialelor refractare în medii cu temperaturi ridicate. Lianții joacă un rol vital în materialele refractare. Acestea combină strâns agregatele și pulberile pentru a asigura stabilitatea structurală a materialelor la temperaturi ridicate. Dongtai Hongda folosește lianți de înaltă performanță, cum ar fi cimentul silicat, cimentul aluminat și fosfații pentru a îmbunătăți rezistența mecanică și stabilitatea la temperaturi ridicate a materialelor refractare. În plus, utilizarea de aditivi, cum ar fi plastifianți, acceleratori și reductoare de apă, are, de asemenea, un impact semnificativ asupra performanței construcției și rezistenței la temperaturi ridicate a materialelor refractare. Prin ajustarea precisă a tipului și cantității de aditivi, Dongtai Hongda este capabil să optimizeze performanța cuprinzătoare a materialelor refractare și să se asigure că acestea mențin proprietăți fizice și chimice stabile în medii cu temperaturi ridicate. Îmbunătățirea procesului de pregătire Procesul de preparare a materialelor refractare are, de asemenea, un impact important asupra rezistenței lor la temperaturi ridicate. Precizia dotării și amestecării este baza pentru asigurarea stabilității performanței materialului. Dongtai Hongda utilizează echipamente automate avansate de dozare și amestecare pentru a asigura măsurarea precisă și amestecarea uniformă a fiecărei materii prime, îmbunătățind astfel performanța generală a materialelor refractare. În timpul procesului de turnare și întărire, Dongtai Hongda optimizează procesul de turnare și condițiile de întărire și adoptă tehnologii avansate, cum ar fi turnarea prin vibrații și turnarea sub presiune, pentru a se asigura că materialul formează o structură densă. În timpul procesului de întărire, prin reacție completă se formează legături chimice stabile, ceea ce sporește și mai mult rezistența la temperaturi ridicate a materialelor refractare. Procesul de ardere este o verigă cheie în prepararea materialelor refractare. Dongtai Hongda utilizează echipamente avansate de ardere, cum ar fi cuptoare tunel de înaltă temperatură și cuptoare navetă pentru a se asigura că materialele reacţionează complet la temperaturi ridicate și formează o structură cristalină stabilă. În același timp, un sistem de răcire rezonabil ajută la evitarea fisurilor și exfolierii în timpul procesului de răcire, îmbunătățind astfel rezistența la temperaturi ridicate a materialelor refractare. Adaptabilitate la mediul de utilizare Mediul de utilizare a materialelor refractare are, de asemenea, un impact semnificativ asupra rezistenței lor la temperaturi ridicate. În interiorul echipamentelor de înaltă temperatură, există adesea un gradient mare de temperatură, care impune cerințe mai mari asupra rezistenței la șocuri termice a materialelor refractare. Dongtai Hongda a îmbunătățit semnificativ rezistența la șocuri termice a materialelor refractare prin optimizarea formulei materialelor și a procesului de preparare, asigurându-se că poate face față în mod eficient schimbărilor de temperatură din interiorul echipamentelor de înaltă temperatură. În același timp, gazele corozive și topiturile din interiorul echipamentului reprezintă o provocare pentru stabilitatea chimică a materialelor refractare. În acest scop, Dongtai Hongda acordă prioritate agregatelor și lianților refractari cu rezistență ridicată la coroziune atunci când selectează materialele și îmbunătățește în continuare stabilitatea chimică a materialelor refractare prin adăugarea de agenți anticorozivi și alte măsuri, prelungind astfel durata de viață a acestora.

Citeşte mai mult -

Cum să îmbunătățiți rezistența cărămizilor refractare izolante

În aplicațiile industriale de astăzi, rezistența și performanța cărămizi refractare izolante afectează direct siguranța și eficiența producției echipamentelor. Compania Dongtai Hongda continuă să exploreze și să inoveze în acest domeniu și se angajează să îmbunătățească performanța generală a cărămizilor refractare izolante prin optimizarea selecției materiilor prime, îmbunătățirea proceselor de producție și adăugarea de agenți de armare și lianți. Optimizarea selecției și proporționării materiilor prime Îmbunătățirea rezistenței cărămizilor refractare izolante este inseparabilă de selecția atentă și proporția științifică a materiilor prime. Compania Dongtai Hongda selectează materii prime refractare de înaltă puritate, inclusiv argile silicioase și cu conținut ridicat de alumină de înaltă calitate. Aceste materii prime nu numai că au proprietăți excelente de lipire, dar au și o rezistență ridicată. În timpul procesului de filtrare a materiilor prime, compania controlează strict conținutul de impurități pentru a asigura o distribuție uniformă a particulelor, îmbunătățind astfel rezistența generală a produsului. În plus, Dongtai Hongda explorează în mod activ și aplicarea de noi materii prime, cum ar fi adăugarea de particule dure, cum ar fi nisip de cuarț și corindon, în cantități adecvate. Aceste particule dure pot forma o structură schelet stabilă în timpul procesului de ardere, sporind astfel și mai mult rezistența și durabilitatea produsului. Îmbunătățirea proceselor de producție și a tehnologiilor de turnare Inovarea proceselor de producție și a tehnologiilor de turnare este o parte importantă a îmbunătățirii rezistenței cărămizilor refractare izolante. Compania Dongtai Hongda a introdus linii de producție automate avansate de dozare și turnare pentru a se asigura că fiecare lot de produse are o dozare precisă și o formă stabilă. În timpul procesului de turnare, compania folosește tehnologia de turnare de înaltă presiune pentru a crește presiunea de turnare pentru a face particulele de materie primă mai strâns legate, îmbunătățind astfel semnificativ densitatea și rezistența produsului. În același timp, Dongtai Hongda a introdus și tehnologii avansate de ardere, cum ar fi cuptoarele tunel de înaltă temperatură și cuptoarele navetă. Prin controlul precis al temperaturii de ardere și al timpului de izolare, în interiorul produsului se formează o structură cristalină mai stabilă, îmbunătățind și mai mult rezistența și rezistența la foc. Adăugarea de agenți de întărire și lianți Pentru a îmbunătăți și mai mult rezistența cărămizilor refractare izolante, compania Dongtai Hongda a adoptat strategia agenților de armare și a lianților în procesul de producție. Agenții de întărire, cum ar fi pulberea de alumină și fumul de silice pot îmbunătăți semnificativ proprietățile de ardere și rezistența de aderență a materiilor prime. Materialele gelificante anorganice, cum ar fi lianții, cum ar fi cimentul și sticla de apă, formează legături chimice în timpul procesului de ardere, legând ferm particulele de materie primă împreună, îmbunătățind astfel rezistența generală a produsului. Trebuie subliniat faptul că cantitatea de agenți de întărire și lianți adăugate trebuie să fie strict controlată. Cantitățile excesive pot duce la scăderea performanței produsului sau pot provoca alte efecte adverse.

Citeşte mai mult -

Cum să îmbunătățiți performanța de izolare termică a cărămizilor refractare izolante

În domeniul industrial de astăzi, performanța de izolare termică a cărămizi refractare izolante este de o importanță vitală pentru îmbunătățirea eficienței energetice și reducerea costurilor de producție. Dongtai Hongda se angajează să ofere clienților produse de cărămidă refractară izolatoare de înaltă performanță, bazându-se pe inovația sa continuă în selecția materiilor prime, procesul de producție și tehnologia de turnare. Optimizați selecția și raportul de materii prime Selecția și proporția materiilor prime sunt factori cheie în îmbunătățirea performanței de izolare termică a cărămizilor refractare izolante. Dongtai Hongda aderă la standarde înalte și utilizează materii prime refractare de înaltă puritate, inclusiv siliciu de înaltă calitate și argilă de alumină ridicată. Aceste materii prime nu numai că au proprietăți excelente de aderență, plasticitate și contracție la ardere, dar au și o refractare suficientă. După verificarea strictă a materiilor prime și proiectarea raportului științific, produsele companiei au fost îmbunătățite semnificativ în ceea ce privește performanța izolației termice și rezistența generală. În plus, compania Dongtai Hongda explorează în mod activ aplicarea de noi materii prime, cum ar fi perlit expandat și pulbere de oxid de fier. Introducerea acestor noi materiale nu numai că îmbunătățește efectul de izolare termică al produsului, dar îi îmbunătățește și rezistența la temperaturi ridicate, oferind clienților opțiuni de produse mai competitive. Proces de producție inovator și tehnologie de turnare În procesul de producție al cărămizilor refractare izolante, inovația în tehnologia proceselor și a turnării este, de asemenea, crucială pentru îmbunătățirea performanței produsului. Compania Dongtai Hongda a introdus linii de producție automate avansate de dozare și turnare, care asigură uniformitatea și densitatea structurii interne a produsului prin tehnologia de dozare precisă și turnare fină. În plus, compania adoptă, de asemenea, tehnologii avansate de ardere, cum ar fi cuptoarele tunel de înaltă temperatură și cuptoarele navetă pentru a asigura formarea unui strat de izolație mai stabil în interiorul produsului, controlând cu precizie temperatura de ardere și timpul de izolare. Aplicarea acestei tehnologii nu numai că îmbunătățește performanța de izolare termică a produsului, dar oferă și o garanție pentru stabilitatea pe termen lung a produsului. Aplicarea de plastifianți și aditivi combustibili Pentru a îmbunătăți și mai mult performanța de izolare termică a cărămizilor refractare izolante, compania Dongtai Hongda a implementat strategia de adăugare a plastifianților și aditivilor combustibili. Plastifianții, cum ar fi substanțele anorganice sau organice, cum ar fi bentonita, îmbunătățesc semnificativ plasticitatea și proprietățile de turnare ale materiilor prime, făcând produsul mai dens în timpul procesului de ardere și reducând eficient transferul de căldură. În același timp, adăugarea de materiale combustibile poate forma mai multe structuri de pori în timpul procesului de ardere. Acești pori blochează eficient calea de transfer de căldură și sporesc și mai mult efectul de izolare. Cu toate acestea, este de remarcat faptul că dimensiunea particulelor și forma aditivilor combustibili au o influență importantă asupra performanței finale de izolare termică, astfel încât este necesar un control strict în timpul selecției și proporționării.

Citeşte mai mult -

Cum să îmbunătățiți performanța de rezistență termică ridicată a cărămizilor refractare izolante

În medii cu temperatură ridicată, performanța de cărămizi refractare izolante este direct legată de siguranța și eficiența echipamentelor industriale. Dongtai Hongda știe foarte bine acest lucru, așa că se angajează să furnizeze cărămizi refractare izolante cu rezistență termică ridicată și stabilitate ridicată pentru a satisface nevoile diferitelor industrii. Control strict al materiilor prime de înaltă calitate Selecția materiilor prime este un factor cheie în determinarea performanței cărămizilor refractare izolante. Dongtai Hongda utilizează materii prime de înaltă calitate, cum ar fi alumina de înaltă puritate (Al₂O₃) și silicatul (SiO₂). Aceste materiale nu numai că au stabilitate termică excelentă și conductivitate termică scăzută, dar au și o bună stabilitate chimică, formând baza unei rezistențe termice ridicate. . Prin procese științifice de proporție și amestecare, se asigură că reacția chimică dintre materiile prime este pe deplin realizată, formând o microstructură densă și stabilă, îmbunătățind astfel semnificativ performanța generală de rezistență termică a materialului. Proiectare structurală avansată Efectul de izolare termică al cărămizilor refractare izolante este strâns legat de proiectarea sa structurală. Dongtai Hongda adoptă un design de structură compozită cu mai multe straturi, combinând diferite materiale și grosimi pentru a forma un gradient de rezistență termică, care încetinește efectiv viteza de transfer de căldură. În același timp, cu ajutorul tehnologiei avansate a spumei și a tehnologiei de control al porilor, în interior se formează o structură a porilor uniform distribuită, îmbunătățind și mai mult performanța izolației termice. Acest design structural inovator nu numai că îmbunătățește efectul de izolare termică al cărămizilor refractare izolante, dar îi sporește și rezistența la șocuri termice, permițându-i să mențină o stabilitate și fiabilitate mai ridicate în medii cu temperaturi ridicate. Proces de producție inovator Pentru a asigura calitatea excelentă a cărămizilor refractare izolante, Dongtai Hongda a introdus echipamente de producție automate și inteligente în procesul de producție, inclusiv sisteme automate de dozare, echipamente de turnare de înaltă precizie și cuptoare tunel de înaltă temperatură. Aceste echipamente avansate asigură o fabricație precisă și o calitate stabilă a produselor. În plus, Dongtai Hongda utilizează, de asemenea, tehnologie avansată de tratament termic pentru a optimiza structura cristalină din interiorul cărămizilor refractare izolatoare, controlând cu precizie temperatura de ardere și timpul de menținere, îmbunătățind semnificativ rezistența termică și rezistența mecanică a materialului. Sistem strict de management al calității Dongtai Hongda se angajează să mențină standarde înalte de management al calității în fiecare verigă de producție. De la achiziționarea de materii prime până la livrarea produselor finite, fiecare pas a fost supus unor teste și monitorizări stricte de calitate pentru a se asigura că fiecare cărămidă refractară izolatoare îndeplinește standarde excelente de calitate. Sistemul nostru de management al calității nu numai că îmbunătățește eficiența producției, dar oferă și clienților garanții de încredere pentru produse.

Citeşte mai mult -

Influența proiectării materialelor asupra rezistenței la șoc termic a refractarelor monolitice

În aplicații industriale la temperaturi înalte, refractare monolitice joacă un rol vital. Acest tip de material nu numai că trebuie să reziste la temperaturi extrem de ridicate, dar trebuie și să mențină integritatea structurală și stabilitatea performanței în timpul schimbărilor drastice de temperatură, în special în ceea ce privește rezistența la șoc termic. Designul materialului este o verigă cheie în îmbunătățirea rezistenței la șocuri termice a materialelor refractare neformate. Impactul său este de anvergură și complex, implicând multe aspecte. În primul rând, selecția ingredientelor stă la baza designului materialului și afectează direct rezistența la șoc termic a materialelor refractare monomorfe. Oxidul de aluminiu (Al2O3) a devenit una dintre componentele principale ale materialelor refractare amorfe datorită punctului său de topire ridicat, durității ridicate și stabilității chimice excelente. Cercetările arată că ajustarea conținutului și a formei cristaline a Al2O3 poate afecta semnificativ coeficientul de dilatare termică, conductibilitatea termică și modulul elastic al materialului, afectând astfel în mod direct rezistența acestuia la șoc termic. În plus, selecția materiilor prime, cum ar fi siliciul și magnezia, trebuie, de asemenea, luată în considerare în mod cuprinzător, pe baza scenariilor de aplicare specifice, pentru a obține cel mai bun efect de rezistență la șoc termic. Controlul microstructurii este unul dintre factorii cheie care determină proprietățile materialului. Pentru materialele refractare neformate, caracteristicile microstructurale precum mărimea granulelor, porozitatea și distribuția porilor au un impact important asupra rezistenței lor la șocuri termice. Prin optimizarea procesului de sinterizare, cum ar fi reglarea temperaturii de sinterizare, timpul de menținere și condițiile atmosferice, creșterea boabelor poate fi controlată eficient, formând o structură uniformă și fină a granulelor, reducând defectele interne, îmbunătățind astfel duritatea și rezistența la fisurare a materialului. . În același timp, o cantitate adecvată de porozitate poate atenua stresul termic, deoarece porii pot servi drept canale pentru eliberarea stresului și pot reduce concentrația stresului termic cauzat de schimbările de temperatură. Introducerea aditivilor poate, de asemenea, îmbunătăți semnificativ rezistența la șoc termic a materialelor refractare monolitice. De exemplu, nanoparticulele, datorită suprafeței și activității lor specifice ridicate, pot forma structuri de interfață la scară nanometrică în materiale, sporind astfel rezistența generală a materialului. Fibra ceramică poate îmbunătăți duritatea materialului și poate reduce deteriorarea materialului cauzată de stresul termic. În plus, unii aditivi speciali, cum ar fi oxidul de zirconiu (ZrO2), datorită efectului lor de întărire prin schimbarea de fază, pot suferi schimbări de fază la temperaturi ridicate și pot absorbi stresul termic, îmbunătățind astfel și mai mult rezistența materialului la șocuri termice. Designul materialului compozit este o altă modalitate eficientă de îmbunătățire a rezistenței la șocuri termice a materialelor refractare neformate. Selectând cu atenție materialele matricei și armăturii pentru a obține o potrivire bună a coeficienților de dilatare termică, stresul termic la interfață poate fi redus în mod eficient și rezistența la șocul termic a materialului compozit poate fi îmbunătățită. De exemplu, combinarea oxidului de aluminiu cu zirconiu poate forma un material compozit cu rezistență excelentă la șocuri termice. În același timp, utilizarea tehnologiei de întărire cu fibre, cum ar fi adăugarea de fibre de oțel sau fibre refractare la corpurile refractare, poate îmbunătăți semnificativ duritatea și rezistența la fisurare a materialului și poate spori și mai mult rezistența la șocuri termice.

Citeşte mai mult -

Care sunt etapele turnării refractarelor monolitice

În industria refractară, refractare monolitice au atras o atenție largă datorită rezistenței excelente la foc, rezistenței la coroziune și flexibilității. Turnarea, ca proces major de turnare pentru refractare monolitice, este utilizată pe scară largă în diverse echipamente industriale de înaltă temperatură și a devenit o modalitate importantă de a obține refractare de înaltă performanță. Pregatirea materiei prime Primul pas în turnare este pregătirea materiilor prime, care implică un raport rezonabil de agregate refractare, lianți și apă. Agregatele refractare sunt substanțe granulare care constituie corpul principal al materialelor refractare, iar cele comune includ alumina, oxidul de magneziu și silice. Lianții sunt materiale cheie care leagă particulele de agregate refractare, de obicei, incluzând sticlă de apă, fosfați și aluminați. Adăugarea de apă are scopul de a regla fluiditatea și vâscozitatea suspensiei pentru a asigura desfășurarea lină a procesului de turnare. În etapa de pregătire a materiei prime, este esențial să se controleze strict proporția și distribuția dimensiunii particulelor fiecărei componente pentru a asigura performanța și calitatea produsului final. În plus, uscarea și pretratarea materiilor prime sunt, de asemenea, verigi importante care nu pot fi ignorate pentru a evita bulele și fisurile în timpul procesului de turnare și pentru a asigura integritatea și durabilitatea produsului. Prepararea nămolului După amestecarea materiilor prime preparate într-o anumită proporție, adăugați o cantitate adecvată de apă pentru agitare pentru a forma o suspensie fluidă. În timpul procesului de preparare a nămolului, controlul vitezei și timpului de agitare este crucial pentru a se asigura că componentele sunt amestecate uniform. În plus, vâscozitatea și fluiditatea șlamului trebuie ajustate în funcție de scenariul specific de aplicare pentru a îndeplini diferite cerințe de construcție. În procesul de preparare a șlamului, este la fel de important să eliminați bulele din șlam. Prezența bulelor nu numai că va afecta densitatea și rezistența produsului final, dar poate chiar provoca fisuri și căderea în timpul utilizării. Prin urmare, metode eficiente precum degazarea în vid sau degazarea cu ultrasunete pot îmbunătăți semnificativ calitatea suspensiei. Pregatirea matritei si turnarea Mucegaiul joacă un rol vital în procesul de turnare. În funcție de forma și dimensiunea produsului dorit, selectați o matriță potrivită pentru preparare. Materialul și precizia matriței afectează direct calitatea și performanța produsului final. După ce matrița este pregătită, turnați cu grijă suspensia pregătită în formă. În timpul procesului de turnare, debitul și debitul nămolului trebuie controlate pentru a evita bulele și fisurile. În același timp, asigurați etanșarea matriței pentru a preveni scurgerea nămolului în timpul procesului de turnare. Vibrații și întărire Pentru a îmbunătăți și mai mult densitatea și rezistența produsului, matrița trebuie să fie vibrată după turnare. Vibrația poate face ca particulele din suspensie să fie mai strâns aranjate, reducând astfel porozitatea și îmbunătățind densitatea produsului. După terminarea tratamentului cu vibrații, matrița este mutată în camera de întărire pentru întărire. Scopul întăririi este de a evapora și solidifica treptat apa din suspensie pentru a forma un strat refractar solid. Timpul de întărire și temperatura trebuie ajustate în consecință în funcție de tipul specific de produs și cerințele de performanță pentru a asigura calitatea finală a produsului. Demolarea și prelucrarea ulterioară După întărire, deschideți matrița și îndepărtați cu grijă produsul. În timpul procesului de demulare, aveți grijă să evitați deteriorarea produsului. După demulare, produsul necesită, de obicei, o post-procesare suplimentară, inclusiv finisarea suprafeței și inspecția calității pentru a se asigura că îndeplinește standardele de utilizare așteptate și cerințele tehnice.

Citeşte mai mult -

Care sunt metodele de turnare ale refractarelor monolitice

În industria refractară, refractare monolitice au devenit materialul de bază pentru multe aplicații industriale datorită performanței lor refractare excelente, metodelor de construcție flexibile și aplicabilității largi. Metodele de turnare ale acestui tip de material sunt diverse și o varietate de tehnologii avansate de turnare sunt utilizate pentru diferite scenarii de aplicare și cerințe de performanță. Turnarea este una dintre cele mai utilizate metode de turnare pentru refractare monolitice. Acest proces toarnă suspensia refractar preamestecată în matriță și o demolează după solidificare pentru a obține produsul refractar de forma dorită. Această metodă este potrivită în special pentru fabricarea produselor refractare cu forme complexe și cerințe ridicate de precizie dimensională. În timpul procesului de turnare, prepararea suspensiei este crucială. Suspensia trebuie să aibă o fluiditate și o stabilitate excelente pentru a se asigura că matrița poate fi umplută uniform în timpul turnării. În plus, timpul de întărire al șlamului și condițiile sale de mediu trebuie controlate strict pentru a se asigura că performanța produsului final îndeplinește standardele așteptate. Turnarea prin pulverizare, ca o altă metodă eficientă de turnare a materialelor refractare monolitice, este deosebit de potrivită pentru repararea și armarea structurilor refractare existente. Acest proces folosește pulverizarea la presiune înaltă pentru a pulveriza uniform pasta refractar pe piesa care trebuie reparată, formând astfel un strat refractar continuu. Formarea prin pulverizare are avantaje semnificative, cum ar fi viteza de construcție rapidă, flexibilitate ridicată și adaptabilitate puternică. Poate pulveriza cu precizie în forme complexe și zone greu accesibile pentru a asigura uniformitatea și continuitatea stratului refractar. În plus, această metodă permite ca grosimea de pulverizare și tipul de material refractar să fie ajustate în funcție de nevoile reale pentru a îndeplini diferite cerințe de performanță. Formarea prin vibrație este o metodă de formare care utilizează vibrația mecanică pentru a aranja și combina îndeaproape particulele refractare. Sub acțiunea vibrațiilor, particulele refractare sunt supuse unei forțe uniforme de impact, obținând astfel o stivuire apropiată și o distribuție uniformă. Această metodă este potrivită în special pentru fabricarea produselor refractare cu forme simple și dimensiuni mari. Formarea prin vibrații are avantajele unei eficiențe ridicate de producție, densitate ridicată a produsului și stabilitate dimensională bună. Prin ajustarea frecvenței și amplitudinii vibrațiilor, densitatea și structura internă a produselor refractare pot fi controlate cu precizie pentru a îndeplini diferite cerințe de performanță. Formarea prin presare este un proces care presează particulele refractare în formă prin presiune mecanică. Este potrivit pentru fabricarea de produse refractare cu forme regulate și cerințe ridicate de precizie dimensională. În timpul procesului de presare, particulele refractare sunt supuse unei presiuni uniforme, obținându-se astfel o aranjare și o combinație strânsă. Avantajele acestei metode sunt formele regulate ale produsului, precizia dimensională ridicată și densitatea uniformă. Cu toate acestea, turnarea prin presare are cerințe ridicate la matrițe și nu este potrivită pentru fabricarea de produse refractare cu forme complexe sau dimensiuni mari.

Citeşte mai mult -

Care sunt măsurile de precauție pentru transportul cărămizilor refractare izolante

Caramizi refractare izolante sunt materiale cheie indispensabile în domeniul industrial de înaltă temperatură. Siguranța, stabilitatea și eficiența procesului lor de transport afectează direct efectul final al aplicării. Prin urmare, dintr-o perspectivă profesională, este crucial să se asigure integritatea și siguranța cărămizilor refractare izolante în timpul transportului. Cerințe de ambalare Înainte de a transporta cărămizi refractare izolante, acestea trebuie ambalate cu grijă pentru a preveni deteriorarea cauzată de coliziunea, extrudarea sau frecarea în timpul transportului. Materialele de ambalare ar trebui să fie paleți din lemn, cutii de lemn sau cutii de carton cu rezistență ridicată și duritate bună. Aceste materiale pot rezista eficient la impactul forței externe în timpul transportului. Pentru cărămizile refractare mai grele, se recomandă utilizarea transportului cu paleți pentru a reduce greutatea și volumul unui singur pachet, ceea ce este convenabil pentru manipulare, încărcare și descărcare. În timpul procesului de ambalare, ar trebui să se asigure că există suficientă căptușeală între cărămizile refractare și materialele de ambalare, cum ar fi spuma sau filmul cu bule, pentru a reduce impactul vibrațiilor și impactul asupra produsului în timpul transportului. Alegerea instrumentelor de transport Alegerea instrumentului de transport potrivit este crucială pentru transportul în siguranță al cărămizilor refractare izolante. Instrumentele de transport utilizate în mod obișnuit includ camioanele și containerele. Camioanele ar trebui să aibă sisteme bune de absorbție a șocurilor și instalații de protecție împotriva ploaielor pentru a se asigura că cărămizile refractare nu sunt umede și deteriorate în timpul transportului. Containerele oferă securitate și stabilitate mai mari și sunt potrivite pentru transportul pe distanțe lungi sau transfrontalier. Atunci când alegeți un mijloc de transport, este, de asemenea, necesar să luați în considerare în mod cuprinzător factori precum distanța de transport, condițiile drumului și vremea pentru a asigura siguranța și eficiența procesului de transport. Metode de încărcare și descărcare Când încărcați și descărcați cărămizi refractare izolante, asigurați-vă că le manipulați cu grijă, iar rularea și aruncarea sunt strict interzise. Trebuie folosite echipamente speciale de ridicare, cum ar fi macarale sau stivuitoare, pentru a asigura un proces de încărcare fără probleme și pentru a evita alunecarea sau înclinarea cărămizilor refractare. În timpul încărcării și descărcarii, este necesar să tăiați cu atenție foile de fier sau frânghiile din jurul cărămizilor refractare și să evitați utilizarea obiectelor dure, cum ar fi daltele de oțel, pentru a preveni strângerea și deteriorarea cărămizilor refractare. În același timp, personalul de încărcare și descărcare ar trebui să primească o pregătire profesională și să aibă o înțelegere aprofundată a caracteristicilor și cerințelor de încărcare și descărcare ale cărămizilor refractare izolatoare pentru a asigura o funcționare standardizată și sigură. Monitorizare si management in timpul transportului În timpul transportului, cărămizile refractare izolante trebuie monitorizate și gestionate pe tot parcursul procesului. În primul rând, ar trebui stabilit un sistem detaliat de înregistrare a transportului pentru a înregistra timpul de transport, ruta, informațiile despre vehicul și informații despre șofer, astfel încât acestea să poată fi urmărite și localizate rapid atunci când apar probleme. În al doilea rând, vehiculele de transport ar trebui să fie inspectate și întreținute în mod regulat pentru a se asigura că sunt în stare bună de funcționare. În plus, este necesar să acordați o atenție deosebită schimbărilor de vreme. Dacă există condiții meteorologice severe, planul de transport trebuie ajustat la timp pentru a asigura transportul în siguranță al cărămizilor refractare. Măsuri de urgență În timpul procesului de transport, pot apărea diverse situații de urgență, cum ar fi accidente de circulație sau schimbări bruște de vreme. Prin urmare, ar trebui formulate măsuri cuprinzătoare de urgență pentru a face față posibilelor situații de urgență. Măsurile de urgență ar trebui să includă proceduri de raportare a accidentelor, informații de contact pentru salvare și planuri de urgență. După producerea accidentului, planul de urgență ar trebui activat rapid și trebuie luate măsurile de salvare necesare pentru a reduce pierderile și impacturile.

Citeşte mai mult -

Care sunt cerințele cărămizilor refractare termoizolante pentru mediul de depozitare

Caramizi refractare izolante joacă un rol vital în domeniul industrial de înaltă temperatură, iar managementul științific al mediului de depozitare afectează direct performanța și durata de viață a produselor. Pentru a asigura cea mai bună stare de izolare a cărămizilor refractare, trebuie să se acorde atenție următoarelor aspecte cheie. Necesitatea unui mediu uscat Mediul de depozitare al cărămizilor refractare izolante trebuie păstrat uscat. Umiditatea excesivă va face ca cărămizile refractare să absoarbă apa, ceea ce le va deteriora proprietățile refractare și poate forma stres în interiorul materialului, crescând riscul de fisurare. Prin urmare, depozitele ar trebui să fie echipate cu echipamente eficiente de dezumidificare, precum dezumidificatoare industriale sau sisteme de ventilație, pentru a se asigura că umiditatea este menținută la un nivel adecvat. În mod normal, umiditatea relativă a mediului de depozitare trebuie controlată sub 70% pentru a preveni umezirea cărămizilor refractare și pentru a le asigura stabilitatea pe termen lung. Impactul unei bune ventilații Condițiile bune de ventilație sunt un factor important în depozitarea cărămizilor refractare izolante. Ventilația adecvată nu numai că poate reduce temperatura și umiditatea din depozit, ci și poate preveni eficient mucegaiul și coroziunea. Designul depozitului trebuie să includă un sistem de ventilație rezonabil, folosind o combinație de ventilație naturală sau ventilație mecanică pentru a asigura circulația aerului. În special în anotimpurile sau zonele umede, este deosebit de importantă îmbunătățirea ventilației. În plus, în depozit ar trebui evitate surse potențiale de poluare precum uleiul și substanțele chimice pentru a preveni pătrunderea acestor substanțe în interiorul cărămizilor refractare și afectarea performanței acestora. Importanța controlului temperaturii Temperatura este un alt factor cheie care afectează performanța cărămizilor refractare izolante. Temperaturile extrem de ridicate sau scăzute pot avea un efect negativ asupra microstructurii și performanței cărămizilor refractare. Prin urmare, depozitul ar trebui să fie echipat cu echipamente de monitorizare a temperaturii și să stabilească un interval de temperatură adecvat. În general, temperatura mediului de depozitare trebuie menținută în intervalul de temperatură normală sau puțin mai mare pentru a evita fluctuațiile drastice ale temperaturii. Pentru unele tipuri speciale de cărămizi refractare izolante, în special cele cu ingrediente sau structuri speciale, pot fi necesare măsuri mai stricte de control al temperaturii pentru a se asigura că performanța acestora nu este afectată. Menținerea unui mediu fără poluare Este esențial să ne asigurăm că mediul de depozitare al cărămizilor refractare izolante este curat și lipsit de poluare. Depozitele trebuie curățate și dezinfectate în mod regulat pentru a preveni creșterea microorganismelor, cum ar fi bacteriile și mucegaiul. În același timp, materialele incompatibile cu cărămizile refractare, cum ar fi substanțele corozive precum acizii și alcalii puternici, trebuie evitate în depozit pentru a preveni deteriorarea cărămizilor refractare ale acestor substanțe. În plus, podeaua depozitului trebuie menținută plată și ușor de curățat pentru a reduce acumularea de praf și resturi și pentru a asigura igiena mediului de depozitare. Depozitarea clasificării și managementul etichetării Având în vedere varietatea largă și diferitele specificații ale cărămizilor refractare termoizolante, pentru a asigura curățenia și ordinea mediului de depozitare, diferite tipuri de cărămizi refractare ar trebui clasificate și depozitate. Fiecare cărămidă refractară trebuie să aibă o etichetă clară, care să includă specificații, modele, data producției și alte informații, astfel încât personalul să o poată identifica și utiliza rapid. În același timp, depozitarea clasificată ajută, de asemenea, la prevenirea contaminării reciproce a diferitelor tipuri de cărămizi refractare sau să afecteze performanța, asigurând că cel mai bun efect poate fi obținut în timpul utilizării.

Citeşte mai mult