-

Cărămizi refractare izolante: coloana vertebrală a cuptoarelor de înaltă performanță

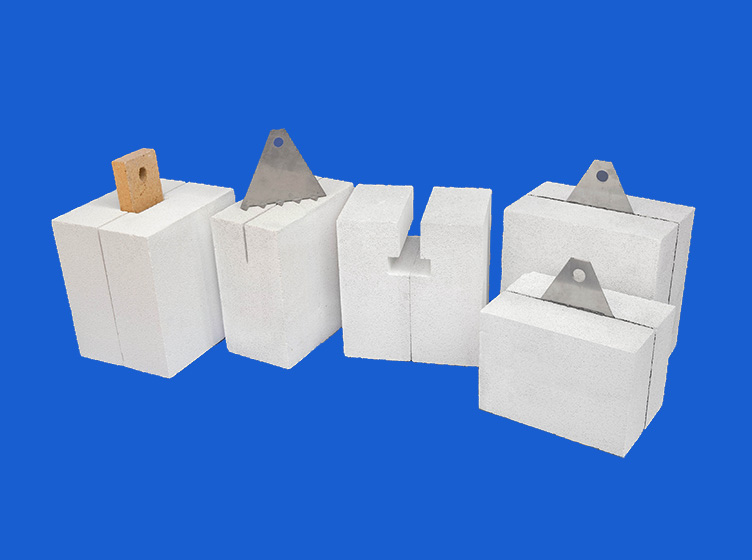

Caramizi refractare izolante servesc drept coloana vertebrală a cuptoarelor de înaltă performanță, jucând un rol esențial în menținerea eficienței și durabilității acestor structuri industriale critice. Cuptoarele sunt esențiale în diverse industrii, inclusiv ceramică, metalurgie și producție, unde sunt utilizate pentru procese precum uscare, ardere și calcinare. Aceste procese implică temperaturi ridicate, condiții dure și, adesea, funcționare prelungită, necesitând materiale care să reziste la astfel de medii extreme. Cărămizile refractare izolante se ridică la această provocare, oferind o combinație de izolație termică, rezistență mecanică și rezistență la șoc termic. Una dintre funcțiile principale ale izolației cărămizilor refractare în cuptoare de înaltă performanță este aceea de a asigura izolarea termică. Cuptoarele funcționează la temperaturi ridicate, depășind adesea câteva sute sau chiar mii de grade Celsius. Fără o izolare adecvată, ar avea loc pierderi semnificative de căldură, ceea ce duce la un consum de energie crescut și o eficiență redusă. Cărămizile refractare izolante sunt proiectate pentru a avea o conductivitate termică scăzută, ceea ce înseamnă că reduc la minimum transferul de căldură din interiorul cuptorului către mediul înconjurător. Această izolație ajută la menținerea temperaturilor ridicate în cuptor, promovând încălzirea eficientă și uniformă a materialelor, economisind în același timp energie. Cărămizile refractare izolante contribuie la integritatea structurală a cuptoarelor de înaltă performanță. Aceste cărămizi sunt proiectate pentru a rezista solicitărilor mecanice, expansiunii termice și altor forțe pe care le experimentează cuptoarele în timpul funcționării. Capacitatea cărămizilor refractare izolante de a rezista la astfel de condiții asigură stabilitatea și longevitatea structurii cuptorului, reducând nevoia de întreținere și reparații frecvente. Servind drept coloană vertebrală de încredere, aceste cărămizi permit cuptoarelor să funcționeze în mod constant și în siguranță, îndeplinind cerințele proceselor de producție industrială. Pe lângă izolarea termică și suportul structural, cărămizile refractare izolante oferă rezistență la șoc termic. Cuptoarele sunt supuse unor schimbări rapide de temperatură, în special în timpul pornirii, opririi și fluctuațiilor procesului. Aceste variații de temperatură pot induce stres în interiorul căptușelii cuptorului, ducând potențial la crăpare și defecțiuni dacă nu sunt abordate corespunzător. Cărămizile refractare izolante sunt proiectate pentru a rezista la șoc termic, ceea ce înseamnă că pot suporta schimbări bruște de temperatură fără a le compromite integritatea. Această rezistență la șocul termic sporește durabilitatea și fiabilitatea cuptoarelor de înaltă performanță, asigurând funcționarea neîntreruptă și minimizând timpul de nefuncționare. Caramizi refractare izolante joacă un rol crucial în optimizarea performanței cuptoarelor de înaltă performanță. Prin minimizarea pierderilor de căldură, oferind suport structural și rezistând șocului termic, aceste cărămizi contribuie la eficiența generală a operațiunilor cuptorului. Funcționarea eficientă a cuptorului se traduce prin consum redus de energie, costuri de producție mai mici și calitate îmbunătățită a produsului. Fie în industria ceramicii pentru arderea ceramicii, fie în industria metalurgică pentru topirea metalelor, performanța cuptoarelor se bazează în mare măsură pe calitatea și funcționalitatea cărămizilor refractare izolante ale acestora. Cărămidă pentru acoperiș suspendat HJM Aplicație: Diverse cuptoare industriale, cum ar fi materiale pentru tavan, pereți și căptușeală ale cuptoarelor cu vatră cu role, cuptoare inelare, cuptoare cu clopot, cuptoare de încălzire, cuptoare de cracare, cuptoare termice, cuptoare navetă, cuptoare tunel, cuptoare cu role, cuptoare cu amoniac și cuptoare pentru email .

Citeşte mai mult -

Utilizați temperatura și poziționarea cărămizilor refractare

Ca material refractar modelat, cărămizile refractare au produse diversificate datorită diferiților parametri și domeniului de utilizare. Cărămizi refractare au rezistență ridicată, construcție simplă, gamă largă de utilizări și selecție ușoară a materialelor. Sunt potrivite pentru construcția diferitelor cuptoare și cuptoare industriale. Utilizările și temperaturile de funcționare ale acestora sunt diferite. Următoarele puncte sunt rezumate din mulți ani de experiență în industrie. Sper că pot ajuta Toți ajută. 1. Indicatorii fizici și chimici, abaterile dimensionale admise și fisurile în secțiune transversală ale cărămizilor obișnuite din lut refractar trebuie să respecte specificațiile. Cărămizile obișnuite din lut refractar sunt folosite ca zidărie refractară în cuptoarele generale. Temperatura de funcționare a materialelor de căptușeală, pereților cuptorului, fundului cuptorului, coșurilor etc. este sub 1250°C. Partea camerei de ardere poate fi utilizată peste 1400℃. 2. Indicatorii fizici și chimici, dimensiunile produsului, abaterile admisibile etc. ale cărămizilor cu conținut ridicat de alumină trebuie să respecte specificațiile. Cărămizile cu conținut ridicat de alumină sunt folosite în zidărie, cărămizi arzătoare și zidărie cu cerințe speciale în zonele cu rezistență ridicată la temperatură și rezistență la uzură în cuptoare generale sau în zidărie cu sarcini mari. Domul din zona de temperatură înaltă a camerei de ardere poate folosi o temperatură de 1300 până la 1650°C. 3. Indicatorii fizici și chimici ai cărămizilor ușoare de lut, abaterea admisă a dimensiunilor produsului și cerințele de secțiune transversală a produselor cu aspect ar trebui să respecte specificațiile. Cărămizile ușoare de lut refractar sunt folosite ca căptușeli ale cuptorului, care nu sunt corodate de zgura la temperatură ridicată și gazele corozive. In functie de capacitate, temperatura de functionare este intre 1150 si 1400°C. 4. Indicatorii fizici și chimici ai cărămizilor ușoare cu conținut ridicat de alumină și abaterea admisă a dimensiunilor exterioare ar trebui să respecte specificațiile. Este folosit pentru căptușeli rezistente la căldură cu temperaturi de lucru sub 1350°C. Poate fi folosit și pentru zidăria care nu este corodata și erodata de materialele topite la temperatură înaltă și poate fi în contact direct cu flăcările. 5. Cărămizile generale de corindon sunt potrivite pentru căptușelile suprafețelor de incendiu ale gazeificatoarelor de petrol grele cu presiuni de lucru sub 3MPa, părți importante ale căptușelilor incineratorului cu apă uzată sărată și cărămizile arzătoarelor radiante care lucrează la temperaturi ridicate. În general, temperatura de serviciu a cărămizilor de corindon este sub 1600 ~ 1670 ℃. 6. Corindonul topit cu conținut scăzut de siliciu este potrivit pentru ocazii cu atmosferă reducătoare puternică, conținut ridicat de hidrogen și vapori de apă la temperatură ridicată. Cum ar fi echipamentele de sinteză a amoniacului la scară largă, căptușeala conductei de colectare a gazului a reformatorului din prima etapă, căptușeala din cărămidă a reformatorului din a doua etapă și căptușeala cuptorului de înaltă temperatură. Indicatorii fizici și chimici și abaterile dimensionale admisibile ale cărămizilor de corindon topite cu conținut scăzut de siliciu ar trebui să respecte specificațiile. Temperatura de funcționare a corindonului topit cu siliciu scăzut este sub 1600℃ ~ 1670℃. 7. Produsele ușoare din alumină (cum ar fi cărămizile ușoare de corindon) sunt folosite ca căptușeli rezistente la căldură și izolatoare în cuptoarele cu temperatură înaltă. Căptușelile corodate de vapori de apă de înaltă temperatură și presiune înaltă sunt, în general, utilizate în căptușelile de suprafață fără foc. Temperatura de utilizare a produselor din alumină este sub 1400°C. 8. Cărămizile refractare din carbură de siliciu au o conductivitate termică bună, o stabilitate termică bună, pot rezista la atmosfere reducătoare și au rezistență ridicată. Ele sunt adesea folosite ca căptușeli rezistente la căldură și rezistente la uzură și trebuie să aibă o bună stabilitate termică, conductivitate termică și rezistență la reducere. În cazul atmosferei sexuale, temperatura de utilizare a produselor refractare cu carbură de siliciu este sub 1400~1600℃.

Citeşte mai mult -

Designing for Endurance: Engineering Monolithic Refractares for Longevity

Călătoria începe cu o înțelegere profundă a condițiilor de funcționare pe care le vor întâlni aceste materiale. Inginerii analizează cu meticulozitate factori precum fluctuațiile de temperatură, expunerea la substanțe chimice, stresul mecanic și șocul termic. Această evaluare cuprinzătoare formează baza pentru proiectarea compozițiilor refractare adaptate aplicațiilor specifice, asigurând performanță și longevitate optime. Una dintre provocările principale în inginerie refractare monolitice căci longevitatea constă în atingerea unui echilibru între forță și flexibilitate. În timp ce aceste materiale trebuie să reziste la temperaturi extreme și forțe mecanice fără defecțiuni, ele trebuie să posede și rezistența de a se adapta la dilatarea și contracția termică. Atingerea acestui echilibru delicat necesită o formulare și testare precisă, care implică adesea modelare computațională avansată și validare experimentală. În căutarea durabilității, selecția materiilor prime joacă un rol esențial. Inginerii examinează diferite minerale, agregate și lianți pentru stabilitatea lor termică, inerția chimică și rezistența mecanică. Fiecare componentă contribuie la performanța generală și la longevitatea materialului refractar, acordându-se o atenție deosebită compatibilității și interacțiunilor acestora în condiții de funcționare. Procesul de inginerie se extinde dincolo de selecția materialelor pentru a cuprinde proiectarea proceselor de fabricație optimizate pentru consistență și calitate. Tehnici avansate de amestecare, cum ar fi amestecarea umedă și uscată, sunt folosite pentru a obține distribuții omogene ale componentelor și pentru a elimina potențialele puncte slabe din produsul final. Metodele de turnare de precizie sau de tuns asigură plasarea și compactarea corespunzătoare, reducând la minimum porozitatea și sporind integritatea mecanică. Măsurile de control al calității sunt integrate de-a lungul lanțului de producție pentru a proteja împotriva defectelor și abaterilor de la specificații. Protocoale de testare riguroase, inclusiv măsurători de conductivitate termică, teste de rezistență la abraziune și experimente de ciclu termic, validează performanța refractarelor monolitice în condiții de funcționare simulate. Orice discrepanțe sunt soluționate cu promptitudine prin rafinarea iterativă a formulărilor și tehnicilor de fabricație. Căutarea longevității include, de asemenea, eforturile continue de cercetare și dezvoltare care vizează depășirea limitelor tehnologiei refractare. Inovațiile în nanomateriale, fabricarea aditivă și structurile compozite oferă căi promițătoare pentru îmbunătățirea durabilității și performanței refractarelor monolitice. Folosind progresele de ultimă oră, inginerii se străduiesc să anticipeze provocările viitoare și să proiecteze în mod proactiv soluții capabile să răspundă cerințelor în continuă evoluție ale industriei. Considerațiile de durabilitate sunt din ce în ce mai luate în considerare în ingineria refractarelor monolitice pentru longevitate. Eforturile de minimizare a impactului asupra mediului, cum ar fi reducerea consumului de energie în timpul producției și explorarea materiilor prime alternative cu amprentă de carbon mai redusă, se aliniază cu inițiative mai ample pentru dezvoltarea durabilă. Prin adoptarea unor practici ecologice, producătorii de materiale refractare își demonstrează angajamentul față de gestionarea responsabilă a resurselor naturale. Prin proiectare meticuloasă, producție meticuloasă și cercetare continuă, inginerii se străduiesc să se asigure că refractare monolitice nu numai că rezista testului timpului, ci și permite un progres durabil în diverse industrii. Mortar la temperatură înaltă, liant la temperatură înaltă Proprietate: Rezistență ridicată de lipire a liantului, forță de legare puternică la temperaturi ridicate și fără poluare a mediului, integritate mare a căptușelii pentru zidăria de ipsos la temperatură înaltă și etanșeitate puternică.

Citeşte mai mult -

Cărămizi refractare izolante: îmbunătățirea siguranței în medii cu temperatură ridicată

Caramizi refractare izolante joacă un rol esențial în îmbunătățirea siguranței în medii cu temperaturi ridicate din diverse industrii. Aceste cărămizi specializate sunt proiectate pentru a rezista la căldură extremă, oferind în același timp o izolație crucială pentru a preveni pierderile de căldură și pentru a minimiza riscul accidentelor termice. De la cuptoare industriale la cuptoare și incineratoare, utilizarea cărămizilor refractare izolante este esențială pentru menținerea siguranței și eficienței operaționale. Una dintre funcțiile primare ale cărămizilor refractare izolante este de a crea o barieră de protecție împotriva căldurii intense generate în cadrul proceselor industriale. Aceste cărămizi sunt proiectate cu proprietăți de rezistență termică ridicată, permițându-le să reziste la temperaturi cuprinse între câteva sute și câteva mii de grade Celsius. Prin reținerea eficientă a căldurii în interiorul echipamentului sau structurii desemnate, cărămizile refractare izolatoare ajută la prevenirea supraîncălzirii și la minimizarea riscului de defectare a echipamentului sau deteriorări structurale. Pe lângă proprietățile lor de izolare termică, cărămizi refractare izolante contribuie, de asemenea, la siguranța generală la locul de muncă prin reducerea riscului de accidente legate de căldură. În mediile în care lucrătorii sunt expuși la temperaturi extreme, cum ar fi turnătorii sau fabricile de sticlă, cărămizile refractare izolatoare ajută la menținerea unui mediu de lucru mai sigur, reducând la minimum transferul de căldură către zonele înconjurătoare. Acest lucru nu numai că protejează lucrătorii de expunerea directă la temperaturi ridicate, dar reduce și probabilitatea de răni și boli legate de stresul termic. Cărămizile refractare izolante sunt cruciale pentru prevenirea pierderilor de căldură în procesele industriale, îmbunătățind astfel eficiența energetică și reducând costurile operaționale. Prin minimizarea transferului de căldură către mediul înconjurător, aceste cărămizi ajută la menținerea temperaturilor constante în cuptoare, cuptoare și alte echipamente cu căldură intensă. Acest lucru nu numai că îmbunătățește controlul procesului și calitatea produsului, dar reduce și energia necesară pentru a menține condiții optime de funcționare, ceea ce duce la economii semnificative de costuri pentru întreprinderi. Designul și compoziția cărămizilor refractare izolante sunt proiectate cu atenție pentru a îndeplini cerințele specifice ale diferitelor aplicații și industrii. Aceste cărămizi sunt de obicei realizate dintr-o combinație de materiale refractare de înaltă calitate, cum ar fi alumina, silice și diverse agregate ușoare, care sunt alese pentru stabilitatea termică, rezistența și proprietățile izolante. Selecția și proporția precisă a acestor materiale sunt esențiale pentru a se asigura că cărămizile refractare izolante pot rezista la temperaturi extreme și solicitări termice întâlnite în medii cu temperaturi ridicate. Cărămizile refractare izolante sunt disponibile într-o varietate de forme, dimensiuni și configurații pentru a se potrivi nevoilor diverse ale diferitelor industrii și aplicații. Fie că sunt utilizate pentru căptușirea pereților unui cuptor, pentru construirea unui acoperiș de cuptor sau pentru izolarea unui sistem de conducte, aceste cărămizi pot fi adaptate pentru a se potrivi dimensiunilor și cerințelor termice specifice. Această flexibilitate permite inginerilor și proiectanților să optimizeze performanța și eficiența echipamentelor de procesare termică, menținând în același timp un accent puternic pe siguranță și fiabilitate. Cărămidă mare de aluminiu Descrierea produsului: Selectați clincherul bogat în bauxită și argila refractară pentru a se amesteca în mai multe niveluri și pentru a modela, în cele din urmă, să ardă la temperatură ridicată. Cărămida grea de aluminiu are trei semne în funcție de conținutul de alumină, asigurați-vă că conținutul de aluminiu și performanța la temperatură înaltă a cărămizii grele de aluminiu ridicat, ajustând gradele de bauxită ridicată și procentul de argilă pentru a satisface diferite condiții de serviciu și cerințe.

Citeşte mai mult -

Rezistența chimică a refractarelor monolitice: protecția împotriva mediilor corozive

Rezistența chimică este o caracteristică critică a refractare monolitice , jucând un rol esențial în protejarea echipamentelor și structurilor industriale împotriva efectelor dăunătoare ale mediilor corozive. În aplicațiile la temperatură înaltă, cum ar fi în industria petrochimică, producția de oțel și incinerare, materialele sunt supuse unor reacții chimice agresive care pot duce la degradare și eșec în timp. Refractarele monolitice oferă o apărare robustă împotriva unor astfel de forțe corozive, asigurând longevitatea și fiabilitatea proceselor industriale. Refractarele monolitice sunt proiectate pentru a rezista la o gamă largă de atacuri chimice, inclusiv expunerea la acizi, alcalii, zgură și metale topite. Această rezistență se realizează printr-o selecție atentă a materiilor prime și tehnici de formulare. Lianții, agregatele și aditivii sunt aleși pentru capacitatea lor de a rezista la dizolvarea chimică și de a menține integritatea structurală în medii ostile. De exemplu, refractarele cu conținut ridicat de alumină și carbură de siliciu prezintă o rezistență excelentă la compușii acizi și bazici, făcându-le alegeri ideale pentru aplicațiile în care coroziunea este o problemă. În mediile corozive, refractarele monolitice acționează ca o barieră între substanțele chimice agresive și substratul de bază, prevenind eroziunea și pierderea materialului. Una dintre provocările cheie în proiectarea rezistentă chimic refractare monolitice echilibrează rezistența cu alte criterii de performanță, cum ar fi conductivitatea termică, rezistența mecanică și rezistența la șoc termic. În timp ce creșterea rezistenței chimice implică adesea încorporarea de aditivi cu costuri ridicate sau formulări complexe, producătorii se străduiesc să optimizeze aceste proprietăți fără a compromite performanța generală sau eficiența costurilor. Protecția oferită de refractare monolitice împotriva mediilor corozive este crucială pentru eficiența și siguranța proceselor industriale. În aplicații precum unitățile de recuperare a sulfului, incineratoarele de deșeuri și reactoarele chimice, în care reacțiile chimice agresive apar la temperaturi ridicate, integritatea căptușelilor refractare este esențială pentru prevenirea scurgerilor, reducerea timpului de nefuncționare și asigurarea conformității cu reglementările. Rezistența chimică a refractarelor monolitice este un factor critic în protejarea echipamentelor și structurilor industriale împotriva coroziunii în medii agresive. Prin selecția și formularea atentă a materialelor, aceste materiale refractare oferă o apărare robustă împotriva acizilor, alcalinelor, zgurii și a metalelor topite, asigurând longevitatea și fiabilitatea proceselor industriale. Prefabricat cu conținut scăzut de ciment Aplicație: În principal pentru cuptoare de încălzire, cărucioare pentru cuptoare de recoacere și alte echipamente termice. Proprietate: rezistență ridicată la compresiune, proprietate de temperatură foarte ridicată și zidărie convenabilă.

Citeşte mai mult -

2024 Expoziția industriei ceramice la München, Germania

Informații de bază ale expoziției Numele expoziției: 2024 München Ceramics and Pulber Metallurgy Machinery, Equipment, Processing and Raw Materials Expo/ceramitec 2024 Data expoziției: 09–12 aprilie 2024 Locația expoziției: Centrul de expoziții din München, Germania Primul an: 1979 Partener chinez: Consiliul Chinez pentru Promovarea Comerțului Internațional Filiala Industria Materialelor de Construcții CCPIT-BM 2. Introducere expoziție ●ceramitec este cea mai importantă expoziție mondială pentru industria ceramicii. La expoziție puteți întâlni parteneri de afaceri, lideri de piață și factori de decizie De. De asemenea, puteți dezvolta clienți noi și puteți rămâne la curent cu cele mai recente evoluții de pe piață. Ceramitec și expozanții prezintă împreună întregul lanț valoric al industriei. Ajutându-vă să obțineți succesul în afaceri. Inovație globală de la industrie la cercetare și dezvoltare, acoperind argile grele, ceramică fină și refractară, materii prime, ceramică tehnică și câmpurile de metalurgie a pulberilor. ●ceramitec 2018 a fost un succes uriaș: 633 de expozanți din 38 de țări și regiuni (64% dintre ei din străinătate) și Peste 15.500 de vizitatori profesioniști din 95 de țări și regiuni (dintre care 54% sunt de peste mări). ●ceramitec 2022 depășește așteptările: 356 de expozanți din 34 de țări și regiuni, în ciuda restricțiilor COVID-19 privind călătoriile internaționale Expozanți (dintre care 63% proveneau din străinătate) au participat la Ceramitec 2022 München Ceramics Industry Exhibition din Germania. Între timp, din 84 de țări Aproximativ 10.000 de vizitatori profesioniști din și din întreaga lume (dintre care 58% sunt de peste mări) au vizitat expoziția la fața locului. 3. Motivele participării la expoziție Domeniul exponatelor ●Faceți cunoștință cu lideri de piață din întreaga lume; ●Comunicare față în față cu factorii de decizie; ●Gama extinsă de produse ajută la obținerea unei imagini de ansamblu asupra pieței; ●Dobândiți cunoștințe profesionale de nivel înalt oferite de specialiști din industria globală; ●Construiți o rețea de oameni de știință, producători și utilizatori; ●Participă la seminarii și forumuri și fii inspirat; ●Dezvoltați noi sinergii și explorați posibilitățile viitoare de investiții 4. ●Materie prime ceramice, aditivi, pulberi, materiale de productie si materiale auxiliare ●Materiale refractare, cuptoare si echipamente ●Echipamente, sisteme si dispozitive pentru soluri grele argiloase ●Masini, sisteme si echipamente pentru ceramica fina si refractara ●Ceramica tehnica ●Metalurgia pulberilor ●Producție aditivă în ceramică tehnică ●Cercetare ●Media 5. Amenajarea sălii de expoziții Ceramitec 2024 Sala A4: Mașini și echipamente ceramice grele din argilă, logistică, analiză, cercetare și dezvoltare, educație și formare, mass-media, asociații etc. Sala A5: materii prime, aditivi, pulberi, materiale de producție și materiale auxiliare, materiale refractare, ajutoare de ardere, cuptoare și echipamente, soluții energetice etc. Sala A6: Ceramica tehnica, metalurgia pulberilor, imprimare 3D, aditivi, materiale avansate, materiale compozite etc. 6. Contact pentru expoziție Consiliul Chinez pentru Promovarea Comerțului Internațional Filiala Industriei Materiale de Construcții CCPIT-BM Persoana de contact: Wei Jing 13501182531

Citeşte mai mult -

Conferință de rezumat pentru dezvoltare de înaltă calitate

Pe 17 aprilie 2024, compania noastră, Dongtai Hongda Heat Resistant Material Co., Ltd. a avut norocul să participe la conferința de rezumat de înaltă calitate a dezvoltării desfășurată în orașul Shiyan. La această mare întâlnire, compania noastră a câștigat Premiul pentru Contribuția la Dezvoltare Economică pentru performanța sa remarcabilă din ultimul an. Câștigarea acestui premiu nu este doar o recunoaștere deplină a contribuției pe termen lung a companiei noastre în domeniul economic, ci și un tribut adus muncii asidue a tuturor angajaților noștri. În ultimii câțiva ani, compania noastră a aderat întotdeauna la o strategie de dezvoltare de înaltă calitate, luând inovația ca nucleu și și-a extins activ domeniile de activitate. În ceea ce privește dezvoltarea industrială, compania noastră vizează industriile emergente, crește investițiile în cercetare și dezvoltare și promovează transformarea și modernizarea industrială. Prin cooperarea cu companii interne și străine binecunoscute, compania noastră introduce tehnologie avansată și îmbunătățește continuu competitivitatea produselor, contribuind la dezvoltarea rapidă a industriei materialelor rezistente la căldură din țara mea. În plus, compania noastră acordă, de asemenea, o mare importanță responsabilității sociale corporative și participă activ la activități de bunăstare publică. În domeniul educației, compania noastră a înființat un fond special pentru finanțarea educației în zonele afectate de sărăcie și cultivarea unor talente mai remarcabile pentru viitorul patriei. În ceea ce privește protecția mediului, compania noastră a investit o mulțime de bani în conservarea energiei și reducerea emisiilor, angajată să realizeze o dezvoltare ecologică și să contribuie la protecția planetei noastre. După ani de muncă grea, compania noastră a obținut rezultate remarcabile în beneficii economice și sociale și a adus contribuții pozitive la dezvoltarea economică a țării mele. La această conferință de rezumat de înaltă calitate, compania noastră a câștigat Premiul pentru Contribuția la Dezvoltare Economică, care nu este doar o afirmare a realizărilor trecute ale companiei noastre, ci și un stimulent pentru dezvoltarea viitoare a companiei noastre. Aflat la un nou punct de plecare, compania noastră va continua să adere la strategia de dezvoltare de înaltă calitate, să sporească inovația, să sporească competitivitatea de bază a întreprinderii și să contribuie mai mult la dezvoltarea economică a țării. În același timp, compania noastră va continua să își îndeplinească în mod activ responsabilitățile sociale, să dea înapoi societății și să lucreze împreună cu toate sectoarele societății pentru a atinge marele obiectiv de a construi o țară socialistă modernă într-un mod integral și va contribui la chinezii visează la marea întinerire a națiunii chineze.

Citeşte mai mult -

Un scut puternic în medii chimice: modalitatea de stabilizare a cărămizilor refractare izolatoare

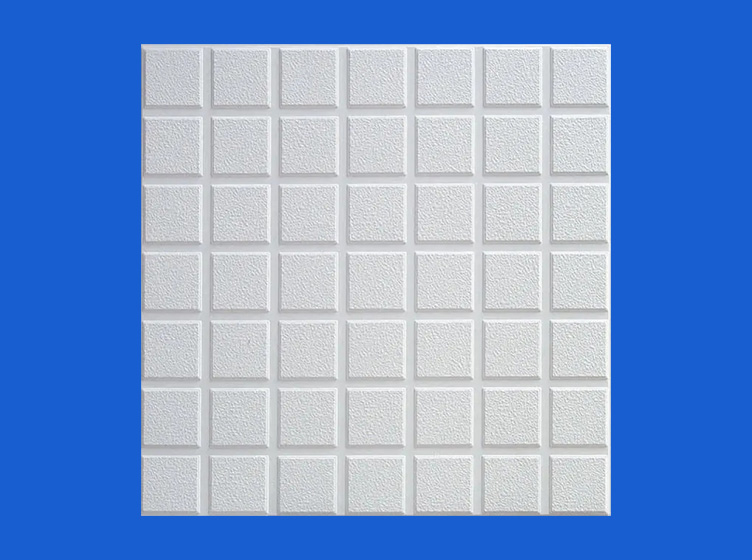

Cărămizi refractare izolante au stabilitate ridicată în diverse medii chimice. Această caracteristică este deosebit de importantă în aplicațiile industriale. Stabilitatea sa se reflectă în principal în următoarele aspecte: Rezistență la acizi și alcalii: cărămizile refractare izolante sunt adesea compuse din oxizi, silicați și alți compuși. Aceste materiale prezintă de obicei o bună rezistență la acid și alcali. În producția industriei chimice, cum ar fi producerea de acid, producerea de alcali etc., se va produce o cantitate mare de lichid rezidual acid sau alcalin. Aceste medii sunt corozive pentru multe materiale metalice și nemetalice, dar cărămizile refractare izolatoare pot rezista eficient la această coroziune, protejând integritatea și funcționalitatea echipamentelor industriale. Rezistență la coroziune: cărămizile refractare izolatoare pot menține stabilitatea structurii lor sub efectul dublu al temperaturii ridicate și al mediului chimic. În producția de metalurgie, industria chimică și alte domenii, echipamentele sunt adesea corodate de medii de temperatură ridicată, acide, alcaline și oxidante. Cu toate acestea, cărămizile refractare izolante pot rezista în mod eficient acestor eroziuni datorită compoziției materialelor speciale și a designului structural. Asigurați funcționarea stabilă a echipamentului pentru o lungă perioadă de timp. Structură chimică stabilă: cărămizile refractare izolatoare pot menține stabilitatea structurii lor chimice în medii cu temperaturi ridicate și nu sunt ușor afectate de substanțele chimice. Această caracteristică permite cărămizilor refractare izolante să reziste la temperaturi ridicate și la eroziune chimică pentru o perioadă lungă de timp fără modificări evidente de calitate, asigurând funcționarea în siguranță a echipamentului. Rezistența la oxidare: cărămizile refractare izolante au rezistență ridicată la oxidare și pot rezista la eroziunea mediului oxidant. În medii cu temperaturi ridicate, multe materiale metalice și nemetalice sunt predispuse la reacții de oxidare, iar cărămizile refractare izolatoare pot menține stabil starea chimică a materialelor lor, prelungind în mod eficient durata de viață a echipamentului. Caramizi refractare izolante au stabilitate ridicată în diverse medii chimice, ceea ce le face un material cheie indispensabil în producția industrială. Stabilitatea sa chimică excelentă oferă protecție fiabilă pentru echipamentele industriale, prelungește durata de viață a echipamentelor, reduce costurile de întreținere, promovând astfel producția industrială sigură și stabilă. Caramida usoara si caramida izolatoare cu rezistenta ridicata si conductie termica redusa Aplicație: Pentru izolarea termică a diferitelor cuptoare industriale, cum ar fi peretele cuptoarelor ceramice tunel și materialul izolator al sobelor cu explozie. Proprietate: Adopți materii prime de înaltă calitate și tehnici specifice; rezistență ridicată la compresiune, structură uniformă, greutate ușoară, preț scăzut și efect evident de conservare a energiei.

Citeşte mai mult -

Rolul cheie al materialelor izolante: asigurarea funcționării în siguranță a circuitelor

În inginerie electrică modernă, importanța materiale izolante nu poate fi ignorat. Ele sunt o componentă cheie în protejarea circuitelor de riscuri, cum ar fi scurgerile de curent și scurtcircuite. Materialele izolante previn eficient fluxul de curent electric printr-o serie de caracteristici și performanțe, asigurând astfel funcționarea în siguranță a circuitelor. 1. Performanță de înaltă rezistență Materialele izolante au adesea rezistivități extrem de mari, ceea ce înseamnă că abia conduc electricitatea într-un câmp electric. Această rezistență ridicată permite materialului izolator să blocheze eficient fluxul de curent electric, prevenind astfel căile de curent neintenționate în circuit, cum ar fi scurgerile sau scurtcircuitele. Această proprietate este deosebit de importantă deoarece materialul izolator își menține proprietățile izolante chiar și la tensiuni înalte, asigurându-se că circuitul nu va funcționa defectuos sau nu va fi deteriorat de fluxul de curent electric. 2. Proprietăți dielectrice excelente Materialele izolante sunt adesea folosite ca dielectrici, adică sunt stabile într-un câmp electric fără defalcare. Această proprietate permite materialelor izolatoare să izoleze curentul electric din echipamentele electrice și să prevină scurtcircuitații între diferite părți ale circuitului. Prin furnizarea unui strat de izolare electrică fiabil, materialele izolatoare previn în mod eficient amestecarea curentului și încrucișarea în circuit, asigurând astfel stabilitatea și siguranța circuitului. 3. Rezistență la căldură și rezistență la coroziune Deoarece echipamentele electrice sunt adesea expuse la temperaturi ridicate sau la medii dure de lucru, materialele de izolație trebuie să aibă o rezistență bună la căldură și rezistență la coroziune. Aceste caracteristici asigură că materialul izolator își poate menține performanțele de izolație în condiții extreme și nu va eșua din cauza creșterii temperaturii sau a coroziunii chimice. Rezistența la căldură și rezistența la coroziune a materialelor izolante permit echipamentelor electrice să funcționeze stabil pentru o lungă perioadă de timp în medii dure, prelungind astfel durata de viață a echipamentului și îmbunătățind fiabilitatea acestuia. 4. Rezistenta mecanica Pe lângă proprietățile electrice, materialele izolatoare trebuie să aibă și o anumită rezistență mecanică pentru a rezista la deteriorarea mecanică din mediul extern. În timpul procesului de fabricație și instalare a echipamentelor electrice, materialele de izolație pot fi afectate fizic sau stoarse, astfel încât acestea trebuie să aibă un anumit grad de rezistență la compresiune și tracțiune. Această rezistență mecanică asigură că materialul izolator nu este ușor deteriorat în timpul utilizării, asigurând astfel funcționarea în siguranță a circuitului. Materiale izolante asigură funcționarea în siguranță a circuitelor prin proprietățile lor, cum ar fi rezistența electrică ridicată, proprietățile dielectrice, rezistența la căldură și la coroziune și rezistența mecanică. Ele nu numai că previn fluxul de curent, dar și izolează eficient conexiunile electrice dintre diferite părți, prevenind scurtcircuitele circuitelor și scurgerile de curent. Prin urmare, materialele de izolare joacă un rol indispensabil în inginerie electrică, oferind garanții cheie pentru fiabilitatea și siguranța echipamentelor electrice. Fibre și produse ceramice Materialul principal al produselor din fibre ceramice este fibra ceramică, iar astfel de produse sunt fabricate prin proces umed și prin procesul de presare uscată. Cu o grosime uniformă, suprafață netedă și o mare flexibilitate pentru a fi tăiat sau perforat în continuare într-o varietate de produse de dimensiuni diferite, produsul de tip 1600 folosește o combinație de fibre de mullit policristalin și poate fi expus direct la foc.

Citeşte mai mult -

Refractare monolitice în industria metalurgică: un rol important în protejarea echipamentelor de înaltă temperatură

În industria metalurgică, utilizarea de Refractare monolitice joacă un rol indispensabil în căptușeala și zidăria echipamentelor precum cuptoare de oțel, cuptoare electrice și convertoare. Aceste echipamente sunt supuse unor condiții extreme precum temperaturi ridicate, coroziune chimică și acțiune mecanică, impunând astfel cerințe stricte privind performanța materialelor refractare. Cuptorul de fabricare a oțelului este echipamentul cheie pentru topirea și rafinarea fontei sau fier vechi din oțel în diferite produse din oțel. În interiorul cuptorului de fabricare a oțelului, metalul topit la temperatură înaltă și zgura vor cauza eroziune severă și coroziune a materialelor de căptușeală. Prin urmare, este necesar să se utilizeze materiale refractare amorfe cu rezistență excelentă la foc și rezistență la coroziune pentru căptușeală și zidărie. Aceste materiale trebuie de obicei să aibă rezistență ridicată la acid refractar, rezistență excelentă la temperaturi ridicate și rezistență la zgură pentru a se asigura că pot menține stabilitatea structurală și durabilitatea la temperaturi ridicate. Cuptorul electric este unul dintre echipamentele de topire frecvent utilizate în industria metalurgică. Folosește energie electrică pentru a încălzi resturi de oțel sau alte materiale metalice la o temperatură ridicată pentru topire. În interiorul cuptorului electric, din cauza temperaturii ridicate și a reacțiilor chimice, se va produce o cantitate mare de gaz și zgură, provocând o eroziune gravă a materialului de căptușeală. Prin urmare, alegerea materialelor refractare amorfe cu rezistență excelentă la foc pentru căptușeala și zidăria cuptoarelor electrice poate prelungi durata de viață a echipamentului și poate îmbunătăți eficiența producției. Convertorul este un echipament important folosit în procesul de topire și rafinare. În timpul procesului de lucru al convertorului, lichidul metalic la temperatură ridicată și zgura vor cauza erodarea gravă a peretelui interior al convertorului. Prin urmare, este necesar să alegeți materiale refractare amorfe cu rezistență bună la foc și rezistență la coroziune. Căptușeală și zidărie. Aceste materiale trebuie de obicei să aibă rezistență la temperatură ridicată, rezistență la șocuri termice și stabilitate chimică pentru a asigura funcționarea normală și stabilitatea pe termen lung a convertorului. Materialele refractare monomorfe joacă un rol important în echipamente precum cuptoarele de fabricare a oțelului, cuptoarele electrice și convertoarele din industria metalurgică. Alegerea Refractare monolitice Nu numai că poate proteja peretele interior al echipamentului de temperaturi ridicate și coroziune, poate prelungi durata de viață a echipamentului, dar poate, de asemenea, să îmbunătățească eficiența producției și să contribuie la dezvoltarea industriei metalurgice. Mortar la temperatură înaltă, liant la temperatură înaltă Rezistență mare de lipire a liantului, forță de legare puternică la temperaturi ridicate și fără poluare a mediului, integritate mare a căptușelii pentru zidăria de ipsos la temperatură înaltă și etanșeitate puternică.

Citeşte mai mult -

Indicatori de testare a cărămizilor de foc de mulită

Care este temperatura unei flăcări obișnuite? Flacăra exterioară care aparține în general celei mai înalte temperaturi a flăcării este de numai aproximativ 500 ℃, dar, desigur, temperatura flăcării va varia și în funcție de materialul de ardere. Deci, care este intervalul maxim de temperatură refractar pentru cărămizile refractare de mullit? Conform standardelor sale de testare, temperatura refractara a cărămizilor refractare de mullit ar trebui să fie în jur 1200 ℃ -1700 ℃ ! Care este acest concept? Temperatura pentru fabricarea fierului este, în general, de aproximativ 1300-1500 ℃, iar cărămizile refractare de mullit pot rezista teoretic testului fierului topit pentru o anumită perioadă de timp. Performanța de rezistență la foc a cărămizilor refractare cu mullit este cu adevărat autentică. Rezistența la temperaturi ultra-înalte face din cărămizile refractare de mullit materialul preferat pentru construcția cuptorului la temperatură înaltă. Standardul național pentru testarea cărămizilor refractare cu mullit, GB/T 35845-2018 „Cărămizi refractare termoizolante pe bază de mulită”, a fost implementată oficial la 1 ianuarie 2019. Pentru diverșii indicatori de testare specificați în noul standard, cu siguranță nu sunteți foarte familiarizați cu aceștia. Mai jos, editorul vă va oferi o introducere detaliată. În primul rând, identificarea plăcuței de înmatriculare a cărămizilor refractare de mullit este împărțită în principal în șapte niveluri, și anume MG-23, MG-25, MG-26, MG-27, MG-28, MG-30 și MG-32. Temperaturile experimentale corespunzătoare cu o rată de schimbare a liniei de încălzire care nu depășește 2% sunt 1230 ℃, 1350 ℃, 1400 ℃, 1450 ℃, 1510 ℃, 1620 ℃ și 1730 ℃. În al doilea rând, indicatorii de testare fizică și chimică a cărămizilor refractare de mullit includ în principal conținut de alumină, conținut de oxid de fier, densitate în vrac, rezistență la compresiune la temperatura camerei, rată permanentă de schimbare liniară în timpul încălzirii, conductivitate termică, temperatură de înmuiere a sarcinii de 0,05 MPa și performanță anti-decapare . Trebuie subliniat că performanța de fluaj la temperatură înaltă și densitatea cărămizilor refractare de mullit sunt cheia pentru măsurarea performanței calității acestora, iar indicatorii lor corespunzători de detectare sunt rata de schimbare liniară permanentă a încălzirii și densitatea volumului. Apoi, aspectul și indicatorii de detectare a abaterii permise a cărămizilor refractare cu mullit includ în principal forma și dimensiunea, deviația admisă în dimensiune, deviația de răsucire, lungimea colțurilor lipsă, lungimea muchiilor lipsă, diametrul peșterilor carstice, lungimea fisurilor și diferența relativă de margine. Este de remarcat faptul că, pentru unele tipuri specifice de cărămizi refractare de mullit, lungimea admisă a fisurilor poate fi determinată de comun acord între cerere și ofertă.

Citeşte mai mult -

Materiale de izolare: gardianul de siguranță al sistemelor de alimentare

Materiale de izolare sunt o componentă vitală a sistemului de alimentare. Funcția lor nu se limitează la prevenirea fluxului de curent, ci și la asigurarea funcționării în siguranță a sistemului de alimentare într-o varietate de moduri. Izolați componentele conductoare: Componentele conductoare din sistemul de alimentare, cum ar fi firele, înfășurarile etc., transportă curent de înaltă tensiune și prezintă, de asemenea, potențiale riscuri de siguranță. Materialele izolatoare izolează eficient aceste părți conductoare prin înfășurarea sau acoperirea lor, prevenind contactul direct între părțile conductoare și cu mediul extern. Această izolație nu numai că previne scurtcircuitele circuitelor, dar previne și deteriorarea echipamentelor și accidentele grave, cum ar fi incendiile. Reduceți scurgerea de curent: în sistemele de alimentare, scurgerea de curent este unul dintre factorii majori care cauzează pierderea de energie și degradarea performanței echipamentului. Materialele izolante au proprietăți de impedanță ridicată și pot preveni în mod eficient scurgerea accidentală de curent pe suprafață sau în interiorul materialului, reducând astfel pierderile de energie și îmbunătățind eficiența și stabilitatea sistemului de alimentare. Reduceți riscul de șoc electric: în timpul funcționării sistemului de alimentare, lucrătorii vin adesea în contact cu părțile conductoare. Dacă aceste piese nu sunt izolate eficient, există un risc serios de electrocutare. Utilizarea materialelor izolante poate izola eficient curentul, poate reduce posibilitatea de rănire a lucrătorilor care intră în contact cu părțile conductoare și poate asigura siguranța personală a lucrătorilor. Îmbunătățiți durabilitatea și fiabilitatea echipamentului: Materialele de izolație nu numai că protejează funcționarea în siguranță a sistemelor de alimentare, ci și extind durata de viață a echipamentelor electrice. Prin protecția eficientă a izolației, influența umidității, a coroziunii și a altor factori externi asupra echipamentelor electrice poate fi redusă, iar durabilitatea și fiabilitatea echipamentului pot fi îmbunătățite. Acest lucru este esențial pentru funcționarea stabilă și performanța pe termen lung a sistemului de alimentare. Rolul de materiale de izolare în sistemele de alimentare depășește cu mult funcțiile simple de blocare a curentului. Acestea reprezintă o garanție importantă pentru asigurarea siguranței sistemelor de alimentare, îmbunătățirea fiabilității sistemului și reducerea riscurilor de accidente. În ingineria energetică, selectarea și utilizarea corectă a materialelor de izolare este crucială, iar calitatea și performanța acestora sunt direct legate de eficiența de funcționare și siguranța întregului sistem de alimentare. Placă de silicon de calciu Descrierea produsului: Placa de silice calciu, cunoscută și sub denumirea de placă compozită de gips, este un tip de material multivariat care este, în general, compus din pulbere de gips natural, ciment alb, lipici și fibră de sticlă. Placa de silicon din calciu are proprietăți precum prevenirea incendiilor, prevenirea umidității, izolarea fonică și izolarea termică.

Citeşte mai mult